Las fábricas están recibiendo una renovación futurista. En la era de la Industria 4.0, las líneas de producción se están volviendo “inteligentes”: equipadas con sensores, robots y algoritmos de IA que se comunican y toman decisiones en tiempo real. El resultado es una nueva revolución industrial definida por sistemas de manufactura inteligentes y conectados. Como lo describe un experto de la industria, la Industria 4.0 “abarca todos los sistemas interconectados que intercambian datos para mejorar la eficiencia de la fábrica” apollotechnical.com. Ya no es solo una moda, esta transformación está en pleno desarrollo: el 86% de los ejecutivos de manufactura creen que las tecnologías de fábricas inteligentes serán el principal motor de competitividad en los próximos cinco años blog.roboflow.com. Los analistas proyectan que el potencial de valor de la Industria 4.0 alcanzará la asombrosa cifra de $3.7 billones para 2025 mckinsey.com. En este informe, exploraremos qué son las líneas de producción inteligentes, las tecnologías que las hacen posibles y su impacto – desde enormes aumentos de productividad hasta desafíos para la fuerza laboral – junto con ejemplos reales, tendencias futuras y el panorama de políticas que está dando forma a esta cuarta revolución industrial.

Del vapor a lo inteligente: la evolución hacia la Industria 4.0

Para entender cómo llegamos hasta aquí, ayuda mirar las revoluciones industriales previas que allanaron el camino:

- Industria 1.0 (Finales del siglo XVIII – siglo XIX): La primera revolución industrial introdujo la mecanización a través de la energía hidráulica y de vapor. El trabajo humano y animal dio paso a las primeras máquinas, permitiendo las primeras fábricas y la producción en masa ibm.com.

- Industria 2.0 (Principios del siglo XX): La segunda revolución trajo la energía eléctrica y la línea de ensamblaje. La electrificación, los telégrafos/teléfonos para la comunicación y las piezas estandarizadas llevaron a una verdadera producción en masa y a una mayor automatización en la manufactura ibm.com.

- Industria 3.0 (Finales del siglo XX): La tercera revolución añadió la electrónica y las TI. Las fábricas adoptaron computadoras, controladores lógicos programables (PLCs) y robótica para automatizar procesos individuales ibm.com. Este cambio digital mejoró la automatización y la recopilación de datos, pero muchos sistemas seguían siendo “silos” aislados.

- Industria 4.0 (siglo XXI): Ahora, en la cuarta revolución industrial, las máquinas, computadoras y sensores están todos interconectados en un ecosistema digital integrado nist.gov. La manufactura se está volviendo altamente automatizada, basada en datos y flexible, con máquinas y fábricas inteligentes que incluso pueden personalizar productos a gran escala (hasta una “talla de lote de uno”) ibm.com. Informados por datos en tiempo real, estos sistemas logran niveles de eficiencia y agilidad antes imposibles.

El término Industria 4.0 se originó a partir de una estrategia de alta tecnología lanzada por el gobierno alemán a principios de la década de 2010, con el objetivo de modernizar la manufactura. Rápidamente ganó tracción global – los responsables políticos chinos se inspiraron en el plan alemán de Industria 4.0 al formular la iniciativa “Hecho en China 2025” cfr.org – y hoy prácticamente todas las naciones industrializadas tienen planes para aprovechar la automatización avanzada. En esencia, Industria 4.0 es la base detrás del impulso actual por líneas de producción y fábricas inteligentes.

¿Qué son las líneas de producción inteligentes?

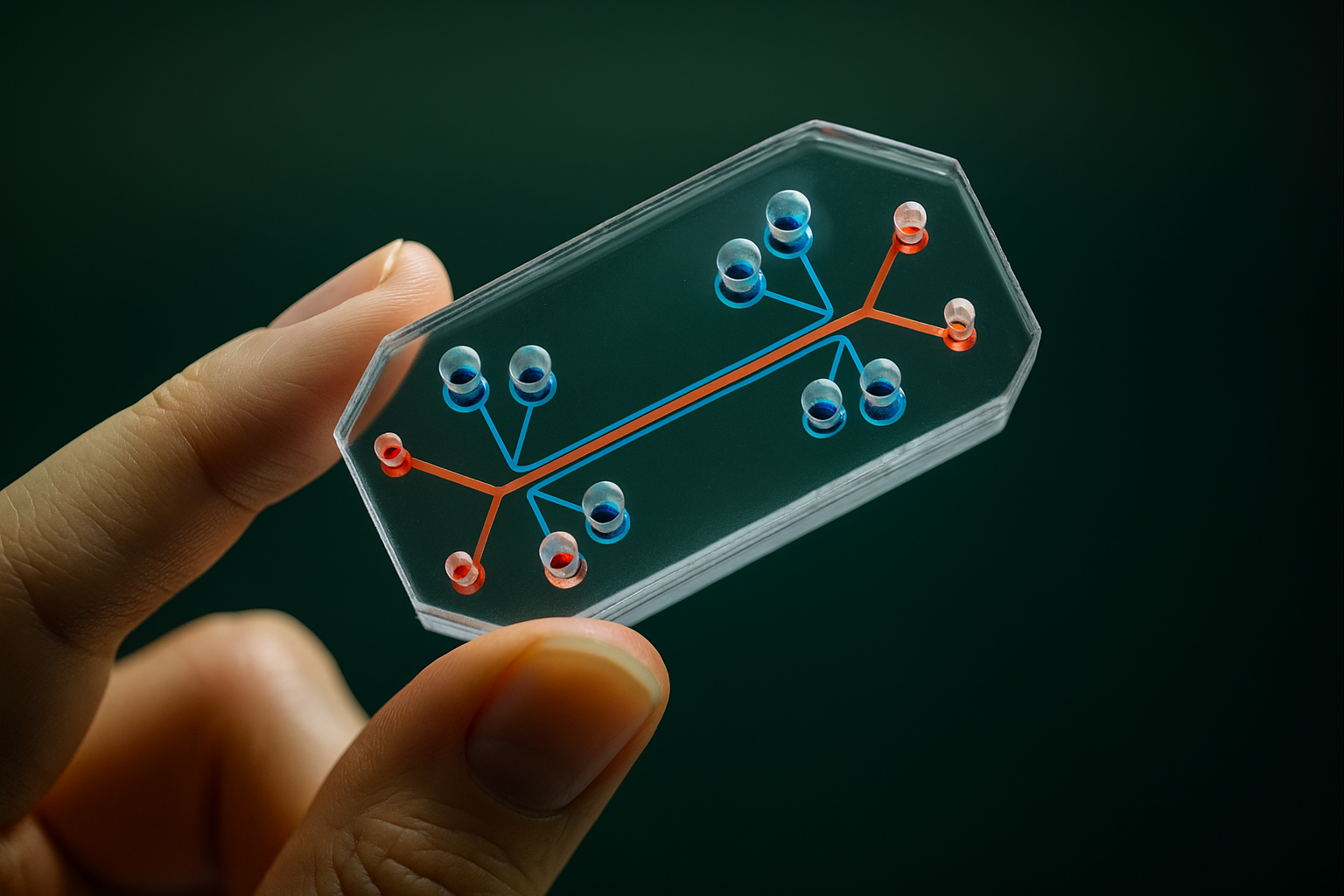

Una línea de producción inteligente es una línea de ensamblaje o producción que utiliza tecnología digital y conectividad para monitorear, controlar y optimizar continuamente los procesos de manufactura con mínima intervención humana. En una fábrica tradicional, las máquinas pueden trabajar de forma aislada y requerir ajustes manuales. En cambio, las líneas de producción inteligentes aprovechan redes de sensores, dispositivos y software para comunicarse y adaptarse en tiempo real, creando una operación mucho más inteligente y flexible.

En términos prácticos, esto significa que las máquinas en la línea “hablan” entre sí y con los sistemas centrales. Por ejemplo, una línea inteligente recopilará automáticamente datos sobre tasas de producción, estado de las máquinas, métricas de calidad y condiciones ambientales en cada paso. Estos datos luego se analizan (a menudo usando IA) y se utilizan para ajustar configuraciones de equipos, redirigir flujos de trabajo o alertar a los operadores humanos cuando algo requiere atención. Según IBM, las fábricas inteligentes están equipadas con sensores avanzados, software integrado y robótica que recopilan y analizan datos constantemente, lo que permite una mejor toma de decisiones en tiempo real ibm.com. La línea de producción se convierte en parte de un todo conectado – integrado con las cadenas de suministro aguas arriba y la distribución aguas abajo – en lugar de ser una “caja negra”. Cuando se combinan con datos empresariales (como pedidos o niveles de inventario), estos sistemas inteligentes desbloquean nuevos niveles de visibilidad y conocimiento que antes estaban aislados ibm.com.

En esencia, una línea de producción inteligente es el bloque de construcción de una “fábrica inteligente.” Es donde la visión de la Industria 4.0 cobra vida en el piso de la fábrica: máquinas físicas aumentadas por inteligencia digital. Estas líneas pueden regular automáticamente su velocidad, controles de calidad y necesidades de mantenimiento basándose en entradas de sensores y análisis predictivos. A menudo son modulares y reconfigurables, lo que significa que un cambio a un nuevo producto o diseño puede realizarse mediante actualizaciones de software en lugar de un doloroso reajuste manual. Esto hace que la producción sea mucho más flexible, eficiente y receptiva que las líneas tradicionales.

Tecnologías clave que impulsan las líneas de producción inteligentes

Las líneas de producción inteligentes dependen de una variedad de tecnologías avanzadas que trabajan en conjunto. Algunos de los habilitadores clave incluyen:

- Internet Industrial de las Cosas (IoT) y Conectividad: El IoT es el tejido conectivo de la Industria 4.0. Consiste en equipar el equipo de la fábrica con sensores y conectividad IP, de modo que incluso las máquinas heredadas puedan enviar datos a la red. Estos sensores monitorean variables como temperatura, velocidad, vibración y calidad de salida en tiempo real. Con una dirección de red única, cada máquina puede comunicarse con otras y con sistemas centrales a través de internet o redes locales ibm.com. Este intercambio constante de datos permite que la línea de producción sea observada y ajustada instantáneamente. Las redes de alta velocidad (incluyendo la emergente tecnología inalámbrica 5G) soportan estos enormes flujos de datos, asegurando que incluso las señales de control sensibles al tiempo puedan enviarse con un retraso mínimo. Antes de este nivel de conectividad, los operadores carecían de visibilidad sobre el estado de las máquinas momento a momento. Ahora, “obtener visibilidad del piso de producción” a través de sensores y conectividad es el primer paso para cosechar los beneficios de la fábrica inteligente plantengineering.com. En resumen, los dispositivos IoT convierten el equipo tradicional en activos inteligentes y comunicativos.

- Inteligencia Artificial (IA) y Aprendizaje Automático: La IA es el “cerebro” de una línea de producción inteligente, interpretando todos los datos y, a menudo, automatizando la toma de decisiones complejas. Los algoritmos de aprendizaje automático pueden analizar patrones en los datos de los sensores para optimizar las operaciones e incluso predecir eventos futuros. Por ejemplo, la IA puede detectar una anomalía en los datos de vibración de una máquina y predecir una falla inminente, lo que impulsa el mantenimiento antes de que ocurra una avería ibm.com. Los análisis impulsados por IA también potencian el control de calidad (detectando productos defectuosos mediante visión por computadora), la previsión de la demanda y las optimizaciones de la programación de la producción. Es fundamental destacar que los sistemas de IA en la Industria 4.0 no solo procesan números: aprenden de ellos. Con el tiempo, los algoritmos mejoran, lo que lleva a una auto-optimización continua de la línea de producción. Como señaló Andy Sherman, el objetivo es que las máquinas aprendan de los datos y ajusten las salidas en tiempo real para maximizar la productividad y la agilidad apollotechnical.com. En 2025, la IA avanzada –incluyendo visión artificial e incluso los emergentes grandes modelos de lenguaje– se utiliza cada vez más para orquestar las operaciones de las fábricas. (De hecho, los expertos predicen que la próxima generación de IA, como los grandes modelos de lenguaje, facilitará la extracción de información de los macrodatos de las fábricas y permitirá una automatización más inteligente blog.roboflow.com.)

- Robótica y Automatización: Los robots industriales se han utilizado durante mucho tiempo en la fabricación, pero en las líneas de producción inteligentes son más capaces y están más conectados que nunca. Los robots actuales (incluidos brazos robóticos, robots móviles autónomos/AGVs y robots colaborativos o “cobots”) pueden encargarse de muchas tareas repetitivas o físicamente exigentes con precisión y resistencia 24/7. A menudo están equipados con sistemas de visión por IA y sensores avanzados para trabajar de forma segura junto a los humanos o adaptarse a pequeñas variaciones en sus tareas. Los robots industriales modernos pueden ser reprogramados y reconfigurados rápidamente, brindando una flexibilidad sin precedentes en la producción apollotechnical.com. Realizan trabajos que van desde la soldadura y el ensamblaje hasta el picking y el embalaje. Al encargarse de tareas rutinarias, los robots liberan a los trabajadores humanos para labores de mayor nivel y ayudan a eliminar errores. Es importante destacar que los robots en una línea de Industria 4.0 están integrados en la red de datos: informan su estado y reciben instrucciones automáticamente, en lugar de operar como unidades aisladas y preprogramadas. Esta integración conduce a flujos de trabajo más fluidos y a una mayor rapidez en la producción. Cuando se implementa correctamente, la robótica puede mejorar el control de calidad, reducir los cuellos de botella, crear un entorno de trabajo más seguro y aumentar las tasas generales de producción nist.gov.

- Big Data y Computación en la Nube: El flujo masivo de datos de una línea de producción inteligente solo es útil si puede almacenarse y procesarse de manera efectiva. Ahí es donde entran en juego la infraestructura de big data y la computación en la nube. Las operaciones industriales generan terabytes de datos provenientes de sensores, registros e imágenes. Las plataformas en la nube proporcionan el almacenamiento escalable y la potencia de cómputo necesarios para analizar estos datos a través de múltiples líneas de producción o incluso varias fábricas ibm.com. Al agregar datos en la nube, las empresas pueden aplicar análisis avanzados y aprendizaje automático a gran escala, identificando tendencias de eficiencia o problemas de calidad que podrían no ser visibles a nivel local. La conectividad en la nube también permite la monitorización remota; por ejemplo, los ingenieros pueden supervisar el rendimiento de una línea de producción desde cualquier lugar a través de paneles de control. Muchos fabricantes utilizan modelos híbridos, donde el control crítico en tiempo real se realiza localmente (edge computing) mientras que los análisis pesados y el almacenamiento de datos históricos se llevan a cabo en la nube. La capacidad de la nube para integrar información de ingeniería, cadena de suministro, pedidos de clientes, y más es fundamental para la promesa de la Industria 4.0 de visibilidad de extremo a extremo ibm.com. En resumen, las tecnologías de la nube y big data convierten las entradas brutas de los sensores en inteligencia procesable.

- Gemelos Digitales y Simulación: Un gemelo digital es una réplica virtual de un objeto físico o proceso; en este caso, un modelo virtual de una línea de producción (o de una máquina en esa línea) que refleja el objeto real en tiempo real. La tecnología de gemelos digitales se ha convertido en un factor decisivo para las líneas de producción inteligentes. Permite a los ingenieros simular y probar cambios virtualmente antes de implementarlos, y predecir problemas antes de que ocurran en el mundo real bg.mooreplc.com. Por ejemplo, un gemelo digital de la línea de ensamblaje de una fábrica puede recibir datos de sensores en tiempo real de la línea física; el gemelo reflejará entonces las condiciones operativas actuales y podrá ejecutar escenarios predictivos. Si los análisis del gemelo sugieren que un robot se sobrecalentará en 10 horas, se puede programar el mantenimiento de manera proactiva. “Los modelos virtuales crean gemelos digitales de máquinas, sistemas o procesos reales… para probar cambios, predecir problemas y mejorar el rendimiento sin interrumpir las operaciones reales,” como explica una guía ultralytics.com. Los gemelos digitales también ayudan en la optimización del diseño: un fabricante puede experimentar con una nueva disposición de línea o un ajuste de proceso en el ámbito digital para ver su impacto en el rendimiento y la calidad antes de comprometer recursos en la planta. Esto reduce el riesgo y acelera la innovación. Grandes empresas han utilizado gemelos digitales para simular cadenas de suministro completas, lo que resultó invaluable durante las recientes interrupciones mckinsey.com. En general, los gemelos digitales sirven como un puente entre lo físico y lo digital en la Industria 4.0, mejorando la previsión y el control.

(Otras tecnologías habilitadoras incluyen la computación en el borde – procesamiento de datos a nivel de máquina para un control con latencia ultrabaja – y estándares de comunicación avanzados y protocolos que aseguran la interoperabilidad entre equipos diversos. Las herramientas de ciberseguridad también son cruciales, aunque estas se enfocan más en proteger el sistema que en habilitarlo; hablaremos de la seguridad en la sección de desafíos.)

Beneficios de las líneas de producción inteligentes

Las líneas de producción inteligentes ofrecen una serie de beneficios que pueden mejorar drásticamente el rendimiento de la manufactura. Las empresas que implementan técnicas de Industria 4.0 han reportado aumentos en eficiencia, calidad y flexibilidad que antes eran inalcanzables. Aquí algunos de los principales beneficios:

- Mayor eficiencia y productividad: Quizás el beneficio más obvio es hacer más con menos. La automatización y la optimización basada en datos permiten que las líneas inteligentes produzcan más en menos tiempo y con menos recursos. Las máquinas pueden operar de forma continua con configuraciones óptimas, y los cuellos de botella se identifican y resuelven rápidamente mediante análisis. Por ejemplo, un fabricante transformó una planta tradicional en una fábrica inteligente “faro” y vio cómo la productividad laboral aumentó un 33% mientras que los tiempos de entrega de producción se redujeron en un 82% tras adoptar métodos avanzados de Industria 4.0 mckinsey.com. El monitoreo en tiempo real permite que los problemas que podrían ralentizar la producción (como una falla menor en el equipo o la escasez de materiales) se aborden de inmediato antes de causar tiempos de inactividad. La efectividad general del equipo (OEE) tiende a aumentar significativamente. Una encuesta de Deloitte encontró que las empresas que adoptan la manufactura inteligente no solo son más ágiles, sino también notablemente más productivas que sus pares deloitte.com. En resumen, las líneas de producción inteligentes exprimen el máximo valor de cada máquina y cada minuto.

- Mejor calidad y menos desperdicio: Las líneas de producción inteligentes sobresalen en detectar y reducir defectos en los productos. Con sensores e inspección basada en IA (por ejemplo, cámaras de visión artificial), estas líneas pueden realizar un control de calidad al 100% – revisando cada artículo en lugar de muestras aleatorias – a velocidades y con una precisión muy superiores a la capacidad humana blog.roboflow.com. Esto significa que las unidades defectuosas se detectan y corrigen en tiempo real, evitando grandes lotes de desechos. IBM informa que la manufactura inteligente puede mejorar las tasas de detección de defectos hasta en un 50% e incrementar el rendimiento general (producción utilizable) en alrededor de un 20% ibm.com. Un mejor control de procesos también reduce la variabilidad, lo que lleva a una calidad de producto más consistente. Además, el análisis de datos puede identificar las causas raíz de los problemas de calidad (por ejemplo, una máquina específica o una hora del día en que aumentan los defectos), lo que permite una mejora continua. Todo esto se traduce en menos material desperdiciado, menos retrabajo y mayor satisfacción del cliente. Al minimizar errores y desperdicio, las líneas de producción inteligentes no solo ahorran dinero, sino que también apoyan los objetivos de sostenibilidad.

- Mayor flexibilidad y personalización: La producción en masa tradicional sacrifica flexibilidad por eficiencia: es excelente para producir productos idénticos, pero lenta para cambiar. Las líneas de producción inteligentes superan en gran medida esta compensación. Gracias a la automatización programable y los procesos centrados en software, pueden reconfigurarse rápidamente para nuevos productos o variantes. Los sistemas de la Industria 4.0 suelen ser capaces de personalización masiva, lo que significa que pueden producir económicamente productos altamente individualizados. De hecho, la visión característica de una fábrica inteligente es la producción eficiente de un “tamaño de lote de uno” ibm.com – esencialmente, fabricar artículos únicos con la velocidad y rentabilidad de la producción en masa. Si bien el tamaño de lote uno para cada producto es aspiracional en muchos casos, el punto es que la flexibilidad mejora enormemente. Los fabricantes pueden responder rápidamente a cambios en la demanda del mercado o especificaciones del cliente cargando nuevos archivos de diseño o redirigiendo procesos digitalmente. Por ejemplo, una fábrica automotriz inteligente puede cambiar el modelo o las características que se ensamblan en una línea con mínima intervención manual, en comparación con los largos procesos de reconfiguración del pasado. Esta agilidad es una gran ventaja competitiva en un mundo de preferencias de los consumidores que cambian rápidamente. También permite la producción bajo demanda, reduciendo la necesidad de grandes inventarios. Durante crisis como la pandemia de COVID-19, tal flexibilidad resultó crítica: las empresas con configuraciones de producción digital pudieron cambiar a nuevos productos (como EPP o dispositivos médicos) o ajustar la producción más fácilmente para satisfacer cambios repentinos en la demanda mckinsey.com.

- Mantenimiento predictivo y menos tiempo de inactividad: Las averías imprevistas de los equipos son una pesadilla para la manufactura, ya que provocan costosos tiempos de inactividad. Las líneas de producción inteligentes abordan esto mediante el mantenimiento predictivo. Al monitorear continuamente los datos de salud de las máquinas (vibraciones, temperatura, corrientes de motor, etc.) y aplicar modelos de IA, el sistema puede predecir cuándo es probable que una máquina falle antes de que realmente lo haga riministreet.com. El mantenimiento puede programarse en momentos convenientes y se pueden preparar las piezas de repuesto necesarias, evitando paradas inesperadas. Este enfoque proactivo mantiene la línea funcionando de manera mucho más confiable. Según consultores tecnológicos de manufactura, el mantenimiento predictivo es cada vez más preciso: para 2025, muchas fábricas lo han integrado tan bien que pueden ajustar los calendarios de mantenimiento para maximizar el tiempo de actividad y la vida útil del equipo riministreet.com. Una de las principales ventajas es el tiempo de inactividad minimizado, lo que mejora directamente el rendimiento y los ingresos. También significa menos fallas catastróficas de equipos que podrían dañar productos o representar riesgos de seguridad. Además, los recursos de mantenimiento se utilizan de manera más eficiente (reparando exactamente cuando es necesario, ni antes ni después). Muchas empresas reportan reducciones de dos dígitos en el porcentaje de tiempo de inactividad después de implementar redes de sensores IIoT y análisis predictivo en máquinas críticas plantengineering.com. En resumen, las líneas inteligentes tienden a ser mucho más confiables: la línea “vigila su propia salud” y solicita servicio solo cuando realmente es necesario.

- Ahorro de costos y sostenibilidad: Al optimizar cada aspecto de la producción, las líneas inteligentes suelen generar ahorros de costos sustanciales. La automatización puede reducir los costos laborales en tareas repetitivas, mientras que una mayor calidad y menos retrabajo ahorran costos de materiales. La gestión de energía en tiempo real puede reducir el consumo eléctrico; por ejemplo, las máquinas pueden estar en reposo cuando no se necesitan o los procesos pueden ajustarse para ser más eficientes energéticamente. Las optimizaciones basadas en datos con frecuencia reducen drásticamente el desperdicio y el uso de recursos mckinsey.com. Un estudio del Foro Económico Mundial sobre las principales fábricas “faro” encontró que la implementación de tecnologías de la Industria 4.0 hizo que las cadenas de suministro fueran más eficientes, mejoró la productividad laboral y redujo el desperdicio y el uso de recursos en las fábricas de innumerables maneras mckinsey.com. Un gran ejemplo es Schneider Electric: en todas sus fábricas inteligentes, la monitorización y el control basados en IoT redujeron los costos energéticos entre un 10 y un 30% y los costos de mantenimiento entre un 30 y un 50% blog.roboflow.com – un enorme ahorro operativo que también significa una huella ambiental menor. En general, la producción inteligente se alinea bien con los objetivos de sostenibilidad. Usar solo la cantidad necesaria de materiales, operar las máquinas solo lo necesario y detectar defectos temprano, todo contribuye a conservar recursos. Además, al permitir la producción local y bajo demanda, la Industria 4.0 puede acortar las cadenas de suministro y reducir el inventario, lo que potencialmente disminuye las emisiones por transporte y sobreproducción. Por último, existen beneficios en seguridad y para la fuerza laboral que tienen implicaciones en los costos: que los robots asuman tareas peligrosas significa menos lesiones laborales y costos asociados, y un entorno más ergonómico puede mejorar la salud y productividad de los trabajadores. En resumen, aunque la inversión inicial en tecnología inteligente puede ser alta, las mejoras en eficiencia, calidad y flexibilidad suelen traducirse en un gran retorno tanto para las empresas como para la sociedad.

Desafíos y riesgos

Implementar líneas de producción inteligentes no está exento de desafíos. Muchos fabricantes, especialmente los ya establecidos, enfrentan obstáculos significativos al hacer la transición a la Industria 4.0. Estos son algunos de los principales desafíos y riesgos asociados con las líneas de producción inteligentes:

- Altos costos de implementación: Actualizar a capacidades de producción inteligente puede requerir grandes inversiones en nuevos equipos, sensores, infraestructura de TI y software, así como capacitación para usarlos. Adaptar máquinas antiguas con sensores IoT o reemplazarlas por máquinas “inteligentes” es costoso. Los fabricantes pequeños y medianos a menudo encuentran que los costos iniciales son prohibitivos. Incluso después de la implementación, los gastos continuos por licencias de software, servicios en la nube y mantenimiento de equipos aumentan la factura. En resumen, los costos iniciales y de mantenimiento de la tecnología de la Industria 4.0 pueden ser una gran barrera standardbots.com. Las empresas deben planificar cuidadosamente – a menudo comenzando con pequeños proyectos piloto para demostrar el ROI – antes de escalar standardbots.com. No tener en cuenta estos costos (y no presupuestar actualizaciones continuas) puede llevar a proyectos estancados o tecnología obsoleta en el futuro.

- Sistemas heredados y complejidades de integración: La mayoría de las fábricas no son una hoja en blanco: tienen máquinas con décadas de antigüedad y sistemas propietarios que nunca fueron diseñados para estar conectados. Integrar estos sistemas heredados en una arquitectura digital moderna es un gran desafío. Los problemas de compatibilidad y los silos de datos son comunes: los equipos antiguos pueden usar interfaces obsoletas o no tener ningún protocolo de comunicación standardbots.com. Los sistemas de diferentes proveedores pueden hablar diferentes “idiomas” (protocolos), dificultando la interoperabilidad. Esta falta de estándares comunes significa que conectar sensores, PLCs, bases de datos y plataformas en la nube en una sola red fluida puede ser técnicamente complejo. Las empresas a menudo necesitan middleware, gateways IoT o adaptadores personalizados para unir sistemas antiguos y nuevos standardbots.com. Puede ser como ponerle un cerebro inteligente a un cuerpo que no fue construido para ello. Estos problemas de integración pueden retrasar los proyectos e incrementar los costos. Superarlos requiere una planificación cuidadosa, posiblemente reemplazar las máquinas más antiguas y usar estándares abiertos cuando sea posible para permitir un flujo de datos fluido a lo largo de la línea de producción standardbots.com.

- Amenazas de ciberseguridad: “Inteligente” también significa “conectado a internet”, lo que introduce riesgos significativos de ciberseguridad en la manufactura. A medida que las fábricas se digitalizan, se convierten en objetivos para hackers y malware de formas en que las fábricas analógicas tradicionales nunca lo fueron. Una línea de producción inteligente tiene una gran superficie de ataque: sensores, redes inalámbricas, servidores en la nube e incluso puntos de acceso remoto podrían ser vías de entrada para accesos no autorizados. Las consecuencias de una brecha son graves: desde el robo de propiedad intelectual hasta la producción saboteada o incluso fallos peligrosos en los equipos. Ya han ocurrido ataques de ransomware en fábricas, donde los criminales detienen las operaciones y exigen un pago standardbots.com. Muchos sistemas industriales no fueron diseñados originalmente pensando en la seguridad, por lo que parchear vulnerabilidades es urgente. La privacidad de los datos también es una preocupación, ya que datos sensibles de producción o incluso información de los trabajadores (de wearables o cámaras) podrían quedar expuestos si no se protegen standardbots.com. Los fabricantes deben implementar medidas de seguridad robustas: cifrado de datos, segmentación de redes, controles de acceso estrictos y monitoreo continuo de intrusiones standardbots.com. También necesitan capacitar al personal en higiene de ciberseguridad (evitar phishing, etc.) standardbots.com. Los riesgos cibernéticos son un objetivo en movimiento: a medida que más operaciones se trasladan en línea, la seguridad debe ser una prioridad máxima para evitar interrupciones costosas o incidentes de seguridad.

- Brecha de habilidades en la fuerza laboral y gestión del cambio: Mientras que las líneas de producción inteligentes automatizan muchas tareas, también exigen nuevas habilidades de los empleados. Los fabricantes a menudo luchan con una brecha de habilidades: puede que no tengan suficientes trabajadores con conocimientos en análisis de datos, IA, mantenimiento de robótica o integración IT/OT (tecnología de la información y tecnología operativa). A medida que los trabajos rutinarios se automatizan, los puestos que permanecen o se crean requieren mayor experiencia técnica. Esto puede llevar al desplazamiento laboral de algunos trabajadores y a dificultades para contratar en nuevos roles. Por ejemplo, los trabajadores de la línea de ensamblaje podrían estar en riesgo si sus tareas se automatizan completamente standardbots.com, mientras que la demanda se dispara para técnicos en robótica, científicos de datos e ingenieros de software industrial. Las empresas necesitan programas integrales de capacitación y recapacitación para la transición de su fuerza laboral. La gestión del cambio también es un desafío: la introducción de tecnología avanzada puede encontrar resistencia de los empleados. El personal de fábrica acostumbrado a hacer las cosas de cierta manera puede mostrarse reacio a confiar en las recomendaciones de la IA o en nuevos procesos de trabajo, especialmente si temen por sus empleos. Sin aceptación y capacitación, las inversiones tecnológicas costosas podrían quedar subutilizadas. Es fundamental involucrar a los trabajadores desde el principio, ofrecer oportunidades de formación y comunicar que la automatización está para aumentar y no simplemente para reemplazarlos. Algunos expertos señalan que fomentar una cultura de aprendizaje continuo es vital para que la fuerza laboral evolucione junto con la tecnología uschamber.com. En resumen, el elemento humano puede ser la parte más difícil del camino hacia la Industria 4.0, tanto para asegurar que los empleados tengan las habilidades adecuadas como para gestionar la cultura organizacional y abrazar el cambio.

- Problemas de estándares e interoperabilidad: Debido a que la Industria 4.0 es relativamente nueva, no existe un conjunto universal de estándares que todos los fabricantes sigan. Diferentes empresas y países pueden adoptar diferentes plataformas o protocolos, lo que lleva a un panorama fragmentado. Esto puede complicar la ampliación de soluciones o la conexión de sistemas de extremo a extremo, especialmente en entornos con múltiples proveedores. Se están realizando esfuerzos (por organismos como la ISO, IEC y consorcios industriales) para desarrollar estándares comunes para la Industria 4.0, pero es un trabajo en progreso. Mientras tanto, las empresas enfrentan el riesgo de quedar atadas a un proveedor o de tener que usar integraciones personalizadas para cada nueva tecnología. Los desafíos de interoperabilidad pueden retrasar proyectos e incrementar los costos. Se recomienda elegir tecnologías que soporten estándares abiertos y asegurar que los formatos de datos sean compatibles a lo largo de la línea de producción como solución standardbots.com, pero en la práctica requiere una estrategia cuidadosa.

(Otros desafíos incluyen el cumplimiento normativo – por ejemplo, cumplir con los estándares de seguridad para la colaboración humano-robot, o leyes de protección de datos como el GDPR para todos los datos recopilados – y la necesidad de demostrar el retorno de inversión rápidamente para que la dirección continúe financiando estas transformaciones. Las empresas también se preocupan por la “purgatorio de pilotos”, donde prueban muchas soluciones digitales pero tienen dificultades para escalarlas a toda la empresa mckinsey.com. Claramente, aunque los beneficios de las líneas de producción inteligentes son atractivos, llegar allí requiere superar obstáculos significativos.)

Casos de uso y ejemplos del mundo real

Las líneas de producción inteligentes no son solo teóricas: muchas empresas en todo el mundo han implementado la Industria 4.0 en sus fábricas con resultados impresionantes. Aquí hay algunos ejemplos reales que muestran lo que pueden hacer las líneas de producción inteligentes:

- La “fábrica oscura” de smartphones de Xiaomi (Electrónica): En China, el gigante tecnológico Xiaomi ha construido una fábrica “lights-out” de última generación en Changping para ensamblar smartphones. Apodada la “Fábrica Oscura” (porque puede funcionar con las luces apagadas y con mínima mano de obra humana), esta instalación cuenta con 11 líneas de producción totalmente automatizadas donde el 100% de los procesos clave son gestionados por robots y máquinas inteligentes blog.roboflow.com. La fábrica utiliza robótica avanzada, IA y sistemas IoT para fabricar los nuevos teléfonos plegables de Xiaomi a una velocidad de un dispositivo cada 3 segundos blog.roboflow.com – las 24 horas del día, los 7 días de la semana. Los trabajadores humanos solo supervisan las operaciones de forma remota; la producción diaria es ejecutada por máquinas que realizan tareas con precisión y auto-optimización. Esta fábrica inteligente ha reducido significativamente el consumo de energía y los costos operativos al eliminar la intervención manual y los tiempos muertos blog.roboflow.com. El CEO de Xiaomi, Lei Jun, afirmó que dicha automatización no solo aumenta la eficiencia, sino que también garantiza una calidad constante en cada teléfono producido. El ejemplo de Xiaomi ilustra el extremo de la implementación de la Industria 4.0: una línea de producción casi sin intervención humana que logra una velocidad y escala que de otro modo sería imposible.

- Gigafactoría impulsada por IA de Tesla (Automoción): Tesla, conocida por sus vehículos eléctricos, ha adoptado la fabricación inteligente de manera agresiva. En la Gigafactoría Berlín en Alemania, una de las plantas más nuevas de Tesla, las líneas de producción de automóviles y baterías están diseñadas como sistemas totalmente digitalizados y definidos por software desde cero. La fábrica emplea robots impulsados por IA, líneas automatizadas de estampado y soldadura de alta velocidad, y sistemas de visión artificial para construir componentes y vehículos eléctricos manufacturingdigital.com. Cada paso de la producción es monitoreado por sensores y coordinado por algoritmos centrales de IA. La Gigafactoría opera con un hilo digital de extremo a extremo: los datos de diseño, producción y calidad están todos integrados en tiempo real. Este ciclo de retroalimentación en tiempo real permite a Tesla ajustar rápidamente los procesos o diseños sobre la marcha, acelerando los ciclos de innovación manufacturingdigital.com. La instalación también es un ejemplo de sostenibilidad: funciona en gran parte con energía renovable y utiliza sistemas de agua en circuito cerrado, demostrando cómo las fábricas inteligentes pueden ser ecológicas además de productivas manufacturingdigital.com. En esencia, las líneas de producción inteligentes de Tesla permiten a la empresa iterar rápidamente y escalar la producción con rapidez (algo crítico en el competitivo mercado de vehículos eléctricos). Sirve como modelo de cómo una planta automotriz moderna puede ser altamente automatizada y ágil, con humanos e IA trabajando en conjunto para impulsar los límites de la fabricación.

- Instalaciones inteligentes de Schneider Electric (Equipos industriales): Schneider Electric, un líder global en soluciones de energía y automatización, ha modernizado muchas de sus propias fábricas convirtiéndolas en instalaciones inteligentes habilitadas para IoT. En las plantas y centros de distribución de Schneider, la empresa implementó su plataforma IoT EcoStruxure para conectar máquinas, iluminación, HVAC y más. Los resultados han sido sorprendentes: por ejemplo, en una fábrica inteligente de Schneider, el consumo de energía se redujo entre un 10 y un 30 % y los costos de mantenimiento entre un 30 y un 50 % gracias al monitoreo y análisis en tiempo real blog.roboflow.com. Las líneas de producción utilizan sensores para rastrear continuamente el rendimiento del equipo y las métricas de calidad. Si se detecta una anomalía (por ejemplo, un motor que consume demasiada corriente o un pico de temperatura), el sistema alerta a los técnicos o activa ajustes automáticos. En un caso, el sistema inteligente de Schneider identificó ineficiencias en el ciclo de una máquina que, una vez optimizadas, aumentaron significativamente la producción sin mano de obra adicional. Al implementar el mantenimiento predictivo en toda la empresa, Schneider también redujo considerablemente los tiempos de inactividad no planificados. Esto demuestra cómo incluso los fabricantes consolidados pueden revitalizar líneas de producción existentes con tecnología de la Industria 4.0, logrando mejor eficiencia, menores costos y mayor confiabilidad. Las fábricas de Schneider Electric han sido reconocidas entre las fábricas inteligentes “faro” por el Foro Económico Mundial por su uso avanzado de IIoT y análisis en las operaciones diarias blog.roboflow.com.

- Control de calidad mejorado con IA de BMW (Automotriz): El fabricante de automóviles premium BMW ha integrado IA y visión por computadora en sus líneas de producción para mejorar el aseguramiento de la calidad. En las fábricas inteligentes de BMW, cámaras de alta resolución y algoritmos de aprendizaje profundo inspeccionan cada vehículo en la línea de ensamblaje en busca de defectos –desde pequeñas imperfecciones en la pintura hasta piezas desalineadas– en milisegundos blog.roboflow.com. Esto es algo que los inspectores humanos nunca podrían hacer con la misma precisión o consistencia en cada automóvil. Los sistemas de visión con IA comparan las imágenes de cada coche con el modelo ideal y pueden detectar anomalías mucho más finas de lo que el ojo humano puede ver. Cuando se detecta un defecto, el sistema lo señala de inmediato para que se corrija antes de que el automóvil avance en la línea. Esto ha reducido significativamente el retrabajo y los problemas de garantía. BMW también utiliza análisis de datos para rastrear cualquier problema de calidad hasta su origen (por ejemplo, un robot específico o un lote de proveedor), lo que permite acciones correctivas rápidas. Al incorporar controles de calidad inteligentes en el proceso de producción, BMW garantiza que cada automóvil que sale de la línea cumpla con sus estrictos estándares, mejorando así la satisfacción del cliente y reduciendo costos. Es un gran ejemplo de la IA aumentando las capacidades humanas: la ensamblaje final aún involucra personas, pero están apoyadas por un “asistente” de IA que detecta problemas que podrían pasar por alto. Muchos otros fabricantes de automóviles y electrónicos están adoptando controles de calidad similares basados en IA en sus líneas de producción.

(Estos ejemplos son solo una muestra. Otras menciones notables incluyen la “Fábrica Brillante” de GE para la producción de motores a reacción, que utiliza gemelos digitales y sensores para rastrear las piezas durante todo el ciclo de vida manufacturingdigital.com; la planta inteligente de Tata Steel en India, que optimizó la fabricación de acero con IA; los centros de cumplimiento robóticos de Amazon que, aunque son almacenes, muestran automatización integrada a gran escala; y varias “fábricas oscuras” en electrónica y logística que están surgiendo en todo el mundo. Cada una demuestra diferentes facetas de la revolución de la producción inteligente.)

Impacto económico y en la fuerza laboral

El auge de las líneas de producción inteligentes está transformando no solo fábricas individuales, sino también la economía y el mercado laboral en general. Su impacto es complejo: impulsa la productividad y el crecimiento por un lado, mientras que por otro, altera los patrones de empleo y los requisitos de habilidades.

Impacto económico: La Industria 4.0 y la manufactura inteligente son ampliamente vistas como motores clave de la competitividad industrial y el crecimiento económico para las próximas décadas. Al mejorar masivamente la eficiencia y la producción, las líneas de producción inteligentes pueden aumentar la productividad manufacturera, lo que a su vez contribuye al crecimiento del PIB. McKinsey estima que el potencial de creación de valor de la Industria 4.0 para fabricantes y proveedores podría alcanzar los 3,7 billones de dólares en 2025 mckinsey.com, reflejando ganancias por ahorros de costos, aumento de la producción y nuevas fuentes de ingresos (por ejemplo, servicios basados en datos). Para las empresas, aquellas que digitalizan con éxito sus operaciones suelen lograr mayores márgenes de beneficio y agilidad para responder a los cambios del mercado. Las fábricas inteligentes también tienden a ser más resilientes: durante crisis como la COVID-19, los fabricantes digitalizados afrontaron mejor las interrupciones, y el 94% de las empresas encuestadas dijo que las tecnologías de la Industria 4.0 ayudaron a mantener sus operaciones en funcionamiento durante la pandemia mckinsey.com. A nivel macro, las naciones están invirtiendo en manufactura inteligente para revitalizar industrias y relocalizar la producción; las fábricas avanzadas se consideran cruciales para mantener una ventaja competitiva en el comercio. Sin embargo, también existe un riesgo de brecha económica: las empresas (o países) que se retrasen en la adopción podrían ver estancada su productividad en comparación con los competidores “inteligentes”. Los economistas señalan que la automatización generalizada también podría contribuir a una mayor producción con menos insumos, afectando los precios, las cadenas de suministro e incluso la dinámica de la inflación. Es importante destacar que la producción inteligente permite una mayor personalización y un tiempo de lanzamiento al mercado más rápido, lo que puede abrir nuevos mercados y demanda (otro punto a favor del crecimiento). También puede mejorar la eficiencia de la cadena de suministro, reduciendo el desperdicio y los costos de inventario a nivel de sistema. En resumen, la “fábrica del futuro” promete menores costos por unidad, mayor calidad e innovación más rápida, lo que en términos económicos es una receta para una mayor competitividad y, potencialmente, precios más bajos para los consumidores. Por supuesto, capturar estas ganancias requiere una inversión inicial significativa, y puede haber un período de ajuste a medida que las industrias se reorganizan, pero el premio económico a largo plazo es sustancial.

Impacto en la fuerza laboral: El efecto sobre los empleos y los trabajadores es uno de los aspectos más debatidos de la Industria 4.0. Las líneas de producción inteligentes inevitablemente automatizan algunas tareas que antes realizaban personas, desplazando ciertos empleos, mientras que al mismo tiempo crean demanda de nuevos roles y habilidades. El Foro Económico Mundial proyecta una “revolución de los robots” que para 2025 podría desplazar alrededor de 85 millones de empleos a nivel mundial, pero también crear cerca de 97 millones de nuevos empleos en campos como análisis de datos, IA e ingeniería – un saldo neto positivo pero con una rotación significativa weforum.org. En la manufactura, los roles repetitivos y manuales (como ensamblaje, inspección, operación de máquinas) son los más expuestos a la automatización standardbots.com. De hecho, un análisis sugiere que hasta el 58% de las actividades laborales en manufactura podrían ser automatizadas con la tecnología actual mckinsey.com, aunque en la práctica no todo eso se implementará de inmediato. Por otro lado, están surgiendo nuevos empleos: técnicos de mantenimiento de robots, ingenieros de sistemas IIoT, científicos de datos, especialistas en IA, modeladores de gemelos digitales, y más. También hay una creciente necesidad de trabajadores polivalentes que puedan gestionar sistemas automatizados – personas a las que a menudo se les llama “ingenieros de manufactura del futuro” con experiencia en mecánica, TI y análisis. La tendencia general es un cambio en el perfil de habilidades: se espera que la demanda de habilidades físicas y manuales disminuya drásticamente (una estimación indica una caída de casi el 30% en los próximos años), mientras que la demanda de habilidades tecnológicas (como programación, análisis de datos) podría aumentar más del 50% mckinsey.com. Las habilidades blandas como la resolución compleja de problemas y la adaptabilidad también se vuelven más importantes cuando los humanos supervisan procesos automatizados sofisticados.

Para la fuerza laboral, esta transición puede ser dolorosa si no se gestiona bien. Los trabajadores cuyos empleos se ven afectados pueden necesitar una readaptación significativa para ocupar nuevos puestos. La mejora y readaptación de habilidades son, por lo tanto, fundamentales. En muchos casos, las empresas y los gobiernos están colaborando para facilitar esto. Por ejemplo, Bosch ha lanzado extensos programas de formación interna, readaptando a más de 130.000 empleados en tecnologías como la ingeniería de software y habilidades de la Industria 4.0 para prepararlos para nuevos roles en la era digital blog.roboflow.com. Tales iniciativas son cruciales para asegurar que los trabajadores no se queden atrás. La buena noticia es que muchos de los nuevos puestos pueden ser mejor remunerados y más atractivos que los trabajos repetitivos que están siendo automatizados; por ejemplo, un operador de máquinas que evoluciona a supervisor de robots o analista de datos, lo que a menudo conlleva mayor responsabilidad en la toma de decisiones. También existe un sólido argumento de que los robots aumentarán a los humanos más que reemplazarlos por completo en muchos casos swipeguide.com: por ejemplo, un sistema de calidad humano más IA (como el ejemplo de BMW) produce mejores resultados que cualquiera de los dos por separado. Los robots colaborativos (cobots) están diseñados para asistir a los trabajadores humanos, no para eliminarlos.No obstante, existen preocupaciones legítimas sobre el desplazamiento laboral y la desigualdad. Sin una recapacitación adecuada, algunos trabajadores podrían verse obligados a abandonar sus empleos en la manufactura. La transición también podría concentrar geográficamente los empleos tecnológicos en ciertas regiones o países, mientras que otros pierden fábricas tradicionales. Los responsables políticos y los líderes de la industria son conscientes de esta “doble disrupción” (tecnología + cambios económicos) y enfatizan la necesidad de una gestión proactiva. El Foro Económico Mundial destaca que las empresas, los gobiernos y los trabajadores deben “trabajar juntos con urgencia” para implementar una nueva visión para la fuerza laboral ante la automatización weforum.org. Parte de esta visión incluye redes de protección social más sólidas y programas de aprendizaje permanente para ayudar a los trabajadores a navegar cambios de carrera weforum.org. Al final, el impacto en la fuerza laboral de las líneas de producción inteligentes dependerá de qué tan bien manejemos esta transición. Con políticas de apoyo, las ganancias de productividad pueden ir de la mano con el crecimiento del empleo en nuevas áreas, y los trabajadores humanos pueden ser liberados de tareas monótonas para enfocarse en labores de mayor valor, creativas o de supervisión. Las empresas más exitosas ya están mostrando el camino: “las empresas más competitivas serán aquellas que inviertan fuertemente en su capital humano – las habilidades y competencias de sus empleados,” señala el informe Future of Jobs del Foro Económico Mundial weforum.org. En resumen, las fábricas inteligentes cambiarán la naturaleza del trabajo en la manufactura, pero con el enfoque adecuado, esto puede ser un cambio que aumente la fuerza laboral y abra nuevas oportunidades, incluso cuando algunos roles tradicionales desaparezcan.

Tendencias futuras en la manufactura inteligente

Al mirar más allá de 2025, varias tendencias clave están listas para dar forma a los próximos capítulos de la revolución de la producción inteligente. La Industria 4.0 en sí misma está evolucionando, y los expertos incluso hablan de “Industria 5.0” en el horizonte, una fase que enfatiza una colaboración más profunda entre humanos y máquinas, así como objetivos sociales y medioambientales. Estas son algunas direcciones futuras a observar:

- Industria 5.0 centrada en el ser humano: Mientras que la Industria 4.0 se centró en la automatización y la autonomía, la Industria 5.0 está devolviendo a los humanos al centro – pero de formas de alta tecnología. La idea es “acercar a los humanos y las máquinas, trabajando lado a lado” en flujos de trabajo más sinérgicos ultralytics.com. En lugar de reemplazar a las personas, las fábricas inteligentes del futuro aprovecharán la creatividad y la capacidad de resolución de problemas de los humanos junto con la eficiencia de las máquinas. Esto podría significar líneas de producción donde los trabajadores humanos estén apoyados por compañeros de trabajo con IA: por ejemplo, exoesqueletos inteligentes que aumentan la fuerza humana para ciertas tareas de ensamblaje, o interfaces de realidad aumentada (AR) que guían a los trabajadores en tiempo real. De hecho, se espera que la AR y la VR jueguen un papel cada vez mayor en la formación y las operaciones – por ejemplo, un ingeniero que use gafas AR podría ver instrucciones de ensamblaje paso a paso o datos de la máquina superpuestos en su campo de visión, reduciendo enormemente los errores y el tiempo de formación blog.roboflow.com. Ya estamos viendo señales tempranas de esto en empresas como GE Aviation, donde los técnicos usan gafas AR para ayudar en tareas complejas de ensamblaje y mantenimiento blog.roboflow.com. La Industria 5.0 también enfatiza la personalización de productos (la personalización masiva será aún más refinada) y un mayor énfasis en el bienestar de los empleados en la fabricación. En resumen, la fábrica del futuro no es un lugar oscuro y sin humanos – es un lugar donde las personas trabajan perfectamente con robots inteligentes, con la tecnología amplificando las capacidades humanas a nuevos niveles.

- IA y autonomía más inteligentes: La IA que controla las líneas de producción está a punto de volverse aún más poderosa. Los avances en inteligencia artificial – incluyendo deep learning, reinforcement learning y generative AI – podrían permitir sistemas de manufactura que se auto-optimicen a un nivel completamente nuevo. Por ejemplo, en el futuro la IA podría diseñar y probar mejoras en los procesos por sí misma en tiempo real (dentro de límites seguros) o reconfigurar dinámicamente las líneas de producción en respuesta a señales de demanda en tiempo real sin intervención humana. Los Modelos de Lenguaje Grande (LLMs) y otras IA similares podrían usarse para crear interfaces más naturales para el control de fábricas – imagina a un gerente simplemente preguntando a un asistente digital: “¿Cómo podemos aumentar la producción un 10% el próximo mes?” y la IA analizando los datos para sugerir ajustes accionables. De hecho, los analistas tecnológicos predicen que la IA avanzada agilizará el análisis de datos y la toma de decisiones en las fábricas, facilitando la extracción de información y la implementación de cambios rápidamente blog.roboflow.com. También veremos más robots y vehículos autónomos dentro de las instalaciones. Ya se están probando drones y manipuladores de materiales autónomos para la logística interna; estos mejorarán y se volverán más comunes, lo que podría permitir un flujo de materiales totalmente automatizado desde el almacén hasta la línea de producción y el envío riministreet.com. En logística, empresas como Amazon y Henkel están utilizando robots autónomos para la clasificación y gestión de inventarios, una tendencia que probablemente se expandirá blog.roboflow.com. La convergencia de conectividad 5G e IA en el edge respaldará estas tendencias de autonomía al proporcionar comunicaciones confiables y de baja latencia necesarias para enjambres de robots o instrucciones instantáneas de la nube a la máquina automate.org. En esencia, espera que la “Automatización” en la automatización se vuelva más inteligente y autónoma.

- Uso ampliado de gemelos digitales y simulación: Es probable que el concepto de gemelo digital se amplíe. Podemos esperar “fábricas digitales” – simulaciones integrales de plantas de producción completas (e incluso cadenas de suministro) que funcionen en paralelo con las reales. Estas utilizarán cada vez más datos en tiempo real (gracias a sensores más baratos y mejor conectividad) para convertirse en verdaderos “espejos” de las operaciones físicas. Con las mejoras en la capacidad de cómputo, ejecutar simulaciones complejas (como cómo funcionaría una línea de producción ante un pico repentino de demanda o una interrupción del suministro) será más rápido y accesible. Esto significa que los responsables de la toma de decisiones podrían probar numerosos escenarios en el mundo digital antes de comprometer recursos, lo que llevaría a operaciones mucho más resilientes y optimizadas. Por ejemplo, más empresas podrían adoptar lo que hizo un fabricante de bienes de consumo durante la pandemia: usar un gemelo digital de la cadena de suministro para simular interrupciones y planificar contingencias con anticipación mckinsey.com. Además, la simulación impulsada por IA (donde el simulador puede aprender y perfeccionarse a sí mismo) podría proporcionar pronósticos altamente precisos para el mantenimiento, la calidad y la producción bajo diversas condiciones, haciendo que las fábricas sean casi organismos predictivos.

- Sostenibilidad y manufactura verde: Las futuras líneas de producción inteligentes serán cada vez más evaluadas por su impacto ambiental. Hay un fuerte impulso para alinear la Industria 4.0 con la sostenibilidad – a veces denominada “Industria 4.0 para lo verde”. Podemos esperar que el monitoreo de la huella de carbono se convierta en una parte estándar de los paneles de producción, con sensores IoT rastreando el uso de energía, emisiones y consumo de recursos en detalle granular. La IA luego optimizará los procesos no solo para la productividad, sino para la eficiencia energética y el mínimo desperdicio. Por ejemplo, operar máquinas en horas de menor demanda energética o ajustar automáticamente los procesos para reducir el uso de electricidad durante períodos de altas emisiones. El modelo de economía circular (donde los productos y materiales se reciclan y reutilizan) también será habilitado por el rastreo inteligente – cada producto podría llevar un pasaporte digital para que, al final de su vida útil, sea fácilmente dirigido al reciclaje o la remanufactura. Algunas fábricas avanzadas ya están avanzando hacia objetivos de cero residuos y cero emisiones usando tecnología digital. La Global Lighthouse Network identificó que las fábricas inteligentes líderes logran combinar productividad con sostenibilidad, mostrando reducciones del 30-50% en el costo energético por unidad y reducciones similares en residuos junto con aumentos en la producción blog.roboflow.com. En el futuro, los reguladores y consumidores podrían exigir este desempeño de manera generalizada. Así que la operación sostenible probablemente pasará de ser un valor agregado a un KPI central para las líneas de producción inteligentes.

- Adopción más amplia y acceso de las pymes: Hasta la fecha, muchas implementaciones de Industria 4.0 se han dado en grandes empresas con grandes recursos (gigantes automotrices, OEMs de electrónica, etc.). En el futuro, anticipamos la democratización de la manufactura inteligente – es decir, soluciones más accesibles para fabricantes pequeños y medianos. Sensores más baratos, software más fácil de usar (potencialmente de bajo código o asistido por IA), y plataformas en la nube de “manufactura como servicio” podrían permitir que incluso fábricas más pequeñas se conecten a algún nivel de producción inteligente. Los gobiernos y grupos industriales también están trabajando para crear marcos y bancos de pruebas que las pymes puedan usar sin empezar desde cero. A medida que los estándares maduren y las barreras de costo disminuyan, los beneficios de las líneas de producción inteligentes (eficiencia, calidad, etc.) estarán cada vez más al alcance de la base manufacturera en general, no solo de las empresas de primer nivel. Esta tendencia es crucial porque las pymes forman la columna vertebral de la cadena de suministro en muchos sectores; su habilitación digital amplificará el impacto general de la Industria 4.0 en la economía.

En resumen, el futuro de las líneas de producción inteligentes apunta hacia más integración, más inteligencia y mayor armonía entre humanos y tecnología. Las fábricas continuarán volviéndose más adaptativas, predictivas y conectadas en red. Aquellas que adopten estas tendencias deberían obtener una agilidad y sostenibilidad sin precedentes. Dicho esto, cada avance traerá nuevos desafíos (uso ético de la IA, ciberseguridad para sistemas autónomos, capacitación de trabajadores para herramientas aún más avanzadas, etc.). El viaje de la innovación industrial está lejos de terminar en 2025; en muchos sentidos, apenas está comenzando un nuevo capítulo.

Perspectivas políticas y regulatorias

La rápida aparición de las líneas de producción inteligentes ha llevado a que gobiernos y reguladores de todo el mundo reaccionen, tanto para capitalizar las oportunidades como para gestionar posibles desventajas. La Industria 4.0 no es solo un cambio tecnológico; también es uno estratégico y social, y la política está comenzando a ponerse al día en varias áreas:

Estrategias nacionales y competencia: Reconociendo que la manufactura inteligente es clave para la competitividad económica futura, muchos gobiernos han lanzado iniciativas para promover la adopción de la Industria 4.0. La agenda pionera Industrie 4.0 de Alemania (donde se originó el término) es un ejemplo destacado de política industrial que impulsa la transformación digital en las fábricas, a través de asociaciones público-privadas y el desarrollo de estándares. Esto, a su vez, inspiró a otros países: el plan “Made in China 2025” de China se basó explícitamente en el modelo de la Industria 4.0 de Alemania cfr.org y estableció objetivos para que China lidere en áreas como robótica, IA y automatización. El gobierno chino ha invertido importantes subsidios y apoyo en tecnologías de manufactura avanzada para modernizar sus fábricas y reducir la dependencia de tecnología extranjera cfr.org. Estados Unidos también ha intensificado sus esfuerzos, aunque de manera más descentralizada: programas como los institutos Manufacturing USA y las iniciativas del NIST buscan fomentar la innovación en áreas como robótica avanzada, sensores inteligentes y manufactura digital, a menudo vinculando la academia con la industria. Las recientes inversiones del gobierno estadounidense (por ejemplo, la Ley CHIPS para semiconductores, que incluye capacidades de fábricas inteligentes) y las discusiones sobre el regreso de industrias críticas indican un reconocimiento político de que “Las fábricas del futuro” son una prioridad nacional. De manera similar, la Unión Europea cuenta con sus marcos Digital Europe e Industry 5.0, que enfatizan la manufactura centrada en el ser humano y sostenible junto con la productividad. En resumen, existe una especie de “carrera” global por dominar la Industria 4.0: los países la consideran esencial para mantener la base industrial y el crecimiento del empleo. Esto incluso ha generado tensiones comerciales en ocasiones (por ejemplo, preocupaciones de que el apoyo estatal en la estrategia de China pueda perjudicar injustamente a otros cfr.org). Podemos esperar que continúe la financiación gubernamental para I+D en tecnología de manufactura, incentivos fiscales o subvenciones para empresas que adopten estas tecnologías, y colaboraciones internacionales para garantizar la resiliencia de la cadena de suministro con tecnología inteligente (como entre aliados que comparten mejores prácticas). Los esfuerzos de estandarización también forman parte de las estrategias nacionales: la plataforma de Alemania y los organismos internacionales de estándares (ISO, IEC) con participación de EE. UU., Japón y China están desarrollando arquitecturas de referencia para que, idealmente, una “máquina inteligente” de un país pueda integrarse en una “fábrica inteligente” de otro. Sin embargo, la velocidad de la evolución tecnológica desafía a los reguladores a no frenar la innovación: muchos gobiernos intentan encontrar el equilibrio adecuado entre apoyo y regulación ligera para permitir que la Industria 4.0 prospere.

Políticas laborales y sociales: Debido a que la transición hacia la producción inteligente tiene amplias implicaciones laborales, los responsables políticos se están enfocando en la educación y la formación. Muchos gobiernos han lanzado programas de mejora de habilidades, aprendizajes y refuerzos en la educación STEM para crear la cantera de talento para la Industria 4.0. Por ejemplo, los gobiernos en Europa han financiado programas de habilidades digitales para trabajadores industriales, y en EE. UU., los colegios comunitarios están actualizando los planes de estudio para incluir formación en IoT industrial y técnicos en automatización. En Asia también existen iniciativas para recapacitar a los trabajadores para roles de manufactura de mayor tecnología. Esto se considera crucial para evitar que el desplazamiento laboral se convierta en desempleo a largo plazo. También se discute la actualización de las leyes laborales y las redes de seguridad social para adaptarse a una mayor automatización; por ejemplo, si la robótica lleva a semanas laborales más cortas o a roles de manufactura tipo “gig”, ¿cómo se adaptan los beneficios y protecciones? Hasta ahora, no ha surgido un consenso, pero algunos proponen conceptos como cuentas de aprendizaje permanente o incluso una renta básica universal como posibles respuestas políticas si la productividad por automatización aumenta drásticamente. Por otro lado, los gobiernos quieren destacar que la Industria 4.0 puede crear mejores empleos y están alentando a las empresas a “aumentar y no reemplazar” su fuerza laboral swipeguide.com. En algunas regiones se han implementado políticas que incentivan a las empresas a retener y recapacitar a los trabajadores (a través de créditos fiscales o subsidios para la formación). El Foro Económico Mundial insta a que la cooperación entre empresas y gobiernos es necesaria para recapacitar a los trabajadores a gran escala, señalando que casi la mitad de las habilidades clave cambiarán y millones necesitarán recapacitación weforum.org. Estamos empezando a ver esto, pero es un esfuerzo continuo.

Regulación de la tecnología (IA, datos, seguridad): Un área urgente es la creación de barreras regulatorias para las tecnologías que impulsan la producción inteligente, especialmente la inteligencia artificial y el uso de datos. Actualmente, la adopción de IA en la manufactura avanza más rápido que las regulaciones manufacturingdive.com. Esto ha generado preocupaciones, ya que cuando los sistemas de IA controlan equipos físicos, las fallas o errores podrían tener consecuencias de seguridad. Los organismos reguladores y las entidades industriales están comenzando a elaborar directrices para la “seguridad de la IA” en contextos industriales. Por ejemplo, a finales de 2023 el gobierno de EE. UU. (bajo la administración Biden) emitió una orden ejecutiva sobre la seguridad de la IA, con el objetivo de establecer estándares de seguridad y privacidad para los sistemas de IA que afectan a los trabajadores manufacturingdive.com. (Aunque la orden específica fue posteriormente revocada con el cambio de administración manufacturingdive.com, el hecho de que existiera muestra la dirección de la política). Los legisladores han mantenido discusiones para garantizar que, si se otorga el control a la IA en una fábrica, existan los mecanismos de seguridad adecuados para evitar daños a los empleados. “Si las máquinas son operadas por IA, queremos asegurarnos de que sean seguras para los trabajadores y no generen riesgos indebidos”, enfatizó Darrell West de la Brookings Institution manufacturingdive.com. Esto podría llevar a la actualización de las regulaciones de seguridad ocupacional y los requisitos de certificación para la maquinaria impulsada por IA. La privacidad de los datos es otro enfoque: las fábricas inteligentes recopilan grandes cantidades de datos, que potencialmente incluyen información sobre las actividades de los trabajadores o datos de producción confidenciales. Regulaciones como el RGPD europeo ya imponen obligaciones sobre el manejo de datos personales (incluso los datos de sensores podrían ser personales si rastrean el desempeño de un trabajador). Las empresas necesitan políticas claras sobre la gobernanza de los datos: quién es el propietario de los datos de producción, cómo pueden usarse (por ejemplo, ¿podrían venderse o deben permanecer internos?) y cómo protegerlos. Algunas jurisdicciones también están explorando reglas sobre la transparencia algorítmica y el sesgo, incluso en decisiones de contratación o gestión; por ejemplo, si se utiliza IA para gestionar la programación de la fuerza laboral o la contratación en una fábrica, no debe discriminar. Illinois, por ejemplo, aprobó una ley para prevenir algoritmos sesgados en los procesos de contratación manufacturingdive.com, y leyes similares están surgiendo en otros estados. Aunque no son específicas para la manufactura, también se aplicarán dentro de estas operaciones de alta tecnología.

Normas e interoperabilidad (gobernanza industrial): En el lado regulatorio más técnico, hay un impulso hacia normas internacionales para las tecnologías de la Industria 4.0. Los gobiernos y los organismos de normalización están colaborando para definir protocolos para la comunicación máquina a máquina, normas de ciberseguridad para sistemas de control industrial e incluso directrices éticas para el uso de la IA en la industria. El objetivo es garantizar la interoperabilidad y la seguridad en toda la cadena de valor global. Por ejemplo, la Arquitectura Unificada OPC (OPC UA) es una norma de comunicación entre máquinas que está siendo ampliamente adoptada, y esfuerzos como ISO/IEC 30141 (Arquitectura de Referencia IoT) proporcionan marcos que muchos países respaldan. Aunque estos temas no suelen acaparar titulares, son cruciales: en la práctica, forman una base regulatoria establecida por consenso industrial, a menudo con el respaldo de los gobiernos.

Propiedad intelectual y comercio: Otro ámbito de interés político es la propiedad intelectual (PI) y la titularidad de los datos en el contexto de la manufactura inteligente. A medida que las fábricas generan datos valiosos y procesos impulsados por IA, surgen preguntas: ¿quién es dueño de los datos de una línea de producción operada conjuntamente? ¿Cómo proteger la PI cuando las máquinas pueden transmitir diseños o parámetros de proceso a través de redes? Los secretos comerciales podrían estar en riesgo si la ciberseguridad no es sólida. Los gobiernos pueden actualizar las leyes de PI o promover buenas prácticas para proteger los activos más valiosos de las empresas en esta nueva era (por ejemplo, facilitando el enjuiciamiento del ciberespionaje industrial). Además, las políticas comerciales se están ajustando: los equipos de manufactura avanzada (como robots y software de IA) son ahora un sector de exportación importante, y algunos países imponen controles a la exportación de ciertas herramientas de manufactura de alta tecnología (por motivos estratégicos). El reverso es utilizar acuerdos comerciales para fomentar la alineación de normas digitales.

Consideraciones éticas y sociales: A un nivel más alto, los responsables políticos están empezando a considerar las implicaciones éticas de la hiperautomatización. Por ejemplo, si una ciudad industrial pierde empleos debido a la automatización, ¿existe una responsabilidad corporativa o gubernamental de ayudar a esa comunidad a hacer la transición? Algunos países europeos están debatiendo el concepto de un “impuesto a los robots”: un impuesto a las empresas que automatizan en gran medida, cuyos fondos se utilizarían para apoyar la recapacitación de trabajadores o el bienestar social. Aunque no se ha implementado ampliamente, es indicativo de los tipos de ideas que están sobre la mesa. Hasta ahora, el enfoque dominante ha sido el incentivo (premiar el buen comportamiento, como la formación de trabajadores) más que el castigo (penalizar la automatización). Otro ángulo ético es garantizar que la tecnología no agrave las desigualdades; por ejemplo, si solo las grandes empresas pueden permitirse los aumentos de productividad, las pymes podrían verse perjudicadas; por ello, algunas políticas buscan apoyar a las empresas más pequeñas para igualar las condiciones.

En conclusión, el panorama político y regulatorio en torno a las líneas de producción inteligentes está evolucionando rápidamente, pero aún está poniéndose al día con la realidad tecnológica. Los gobiernos están ansiosos por promover estas innovaciones para obtener beneficios económicos, lo que ha llevado a iniciativas estratégicas a nivel global. Al mismo tiempo, enfrentan la tarea de actualizar las regulaciones para garantizar la seguridad, la protección y la equidad en el nuevo paradigma de la manufactura. Las voces de la industria participan activamente: existe un consenso general de que una regulación excesivamente estricta podría frenar el progreso, por lo que se prefiere un enfoque colaborativo. Por ejemplo, expertos como Bill Remy, consultor de manufactura, defienden que la industria y el gobierno deben asociarse para establecer regulaciones de sentido común sobre la IA, estableciendo límites especialmente en torno al control de datos y la seguridad, en lugar de que los gobiernos actúen solos manufacturingdive.com. Podemos esperar que en los próximos años haya estándares más claros para la interacción segura entre humanos y robots, certificaciones para sistemas de IA en roles críticos y un apoyo más estructurado para la transición de los trabajadores. Es probable que la política siga siendo un acto de equilibrio: proteger los intereses públicos (empleos, seguridad, privacidad) mientras se permite la innovación tecnológica y la competitividad. Los países y empresas que logren este equilibrio liderarán la próxima fase de la revolución industrial.

Conclusión

Las líneas de producción inteligentes en la era de la Industria 4.0 están revolucionando la manufactura ante nuestros ojos. Lo que comenzó como una palabra de moda para fábricas futuristas es ahora una realidad tangible que se extiende por las industrias de todo el mundo. Equipadas con conectividad IoT, inteligencia impulsada por IA y fuerza robótica, estas líneas de producción están alcanzando niveles de eficiencia, flexibilidad y calidad que antes eran inalcanzables. Están acelerando la producción, reduciendo drásticamente las tasas de error e incluso aprendiendo a autogestionarse en muchos aspectos. Como hemos visto, las empresas que adoptan esta transformación –desde fabricantes de teléfonos inteligentes y fábricas de automóviles hasta gigantes industriales– están obteniendo importantes beneficios en productividad e innovación.

Sin embargo, esta revolución no está exenta de desafíos. El camino hacia una fábrica inteligente requiere visión, inversión y una gestión del cambio cuidadosa. Plantea preguntas importantes sobre cómo preparamos a nuestra fuerza laboral, cómo protegemos nuestros sistemas y cómo aseguramos que la tecnología sirva a las personas, y no al revés. La sociedad ha navegado por revoluciones industriales antes, y cada vez hemos salido finalmente con nueva prosperidad y nuevos tipos de empleos, aunque no sin disrupción. La cuarta revolución industrial no es diferente. Con un esfuerzo proactivo, podemos aprovechar las líneas de producción inteligentes para aumentar las capacidades humanas, crear empleos de mayor cualificación y hacer la manufactura más sostenible. Al mismo tiempo, debemos apoyar a quienes se vean afectados y establecer reglas justas para este nuevo juego.

De cara a 2025, está claro que el impulso de la Industria 4.0 es imparable. Como lo expresó sucintamente una encuesta, el “momento de la realización del valor finalmente está llegando” para la manufactura inteligente deloitte.com. Las empresas que antes experimentaban con proyectos piloto ahora están ampliando la digitalización en todas sus operaciones. En los próximos años, la brecha podría ampliarse entre los innovadores y los rezagados. La línea de producción inteligente está destinada a convertirse en la nueva normalidad – no un experimento de nicho, sino la forma estándar de fabricar cosas. Para el público y los responsables políticos, la tarea es fomentar esta innovación asegurando que genere beneficios generalizados. Para las empresas y los trabajadores, el mensaje es mantenerse adaptables y seguir aprendiendo, ya que la tecnología abre nuevas fronteras en lo que las fábricas pueden hacer.

La promesa de las líneas de producción inteligentes es convincente: producción más rápida, mejores productos, trabajadores empoderados y operaciones más ecológicas. Todavía estamos en los primeros días de este viaje, pero la trayectoria es clara. Las fábricas del futuro están entrando en funcionamiento, y cada día son más inteligentes, más conectadas y más capaces. La manufactura, a menudo vista como un sector tradicional, se está convirtiendo en un ámbito de alta tecnología – y eso es una noticia emocionante. Significa que la próxima vez que uses un producto, ya sea un coche, un teléfono o incluso una barra de pan, hay muchas probabilidades de que una línea de producción inteligente haya participado en su fabricación, trabajando silenciosamente tras bambalinas para ofrecer mayor calidad a menor costo. La cuarta revolución industrial ya está aquí, y sus líneas de ensamblaje inteligentes están cambiando el mundo silenciosamente (y eficientemente).

Fuentes:

- IBM – “¿Qué es la Industria 4.0?” (definición de Industria 4.0 y tecnologías) ibm.com

- NIST – “Por qué sabes más sobre la Industria 4.0 de lo que crees” (definición y beneficios de la Industria 4.0) nist.gov

- Apollo Technical – “Principales habilidades para ingenieros en la Industria 4.0 de 2025” (cita de experto sobre Industria 4.0) apollotechnical.com

- McKinsey – “¿Qué son la Industria 4.0 y la Cuarta Revolución Industrial?” (potencial de valor, impacto del COVID, estadísticas de automatización) mckinsey.com

- Foro Económico Mundial – “Informe sobre el Futuro del Empleo 2020 (Comunicado de Prensa)” (estadísticas de desplazamiento/creación de empleos, urgencia de recapacitación) weforum.org

- Cámara de Comercio de EE. UU. – “Industria 4.0: El Futuro del Trabajo” (cambios en la fuerza laboral, habilidades) uschamber.com

- Plant Engineering – “La conectividad permite líneas de producción inteligentes” (importancia del IIoT, estadística de crecimiento del mercado) plantengineering.com

- Standard Bots – “Principales desafíos y soluciones de la Industria 4.0” (desafíos: costos, integración, ciberseguridad, fuerza laboral) standardbots.com

- Blog de Roboflow – “¿Qué es la Industria 4.0? Fábricas inteligentes y tecnologías” (ejemplo de fábrica sin luces de Xiaomi; estadística de Deloitte sobre competitividad) blog.roboflow.com

- Manufacturing Digital – “Top 10 fábricas inteligentes globales (2025)” (ejemplo de la Gigafábrica de Tesla en Berlín) manufacturingdigital.com

- Deloitte – “Encuesta de Manufactura Inteligente 2025” (momento de valor, beneficios vs desafíos, enfoque en mejora de habilidades) deloitte.com

- Rimini Street – “7 tendencias de manufactura 2025” (tendencia de mantenimiento predictivo, estadística de IA en calidad) riministreet.com

- CFR – “Hecho en China 2025” (política inspirada en la Industria 4.0 de Alemania) cfr.org

- Manufacturing Dive – “Regulaciones a observar en 2025” (perspectivas sobre regulación de IA, citas de expertos sobre seguridad y datos) manufacturingdive.com

- Moore PLC – “Fábricas inteligentes e Industria 4.0” (Tesla usando robots y gemelo digital, resumen de desafíos) bg.mooreplc.com

- Roboflow Blog – “Ejemplos de Industria 4.0” (resultados de la fábrica inteligente de Schneider Electric, programa de formación de Bosch) blog.roboflow.com

- (Citas adicionales dentro del texto según lo indicado por los números de referencia)