Wytwarzanie przyrostowe – lepiej znane jako druk 3D – przekształciło się z koncepcji science fiction w rewolucyjną technologię, która zmienia sposób projektowania i produkcji dóbr. W przeciwieństwie do tradycyjnych metod, które tną lub formują materiały, druk 3D buduje obiekty warstwa po warstwie, umożliwiając niespotykaną dotąd swobodę projektowania mitsloan.mit.edu. Początkowo używany do prototypowania w latach 80., od tego czasu rozszerzył się na produkcję funkcjonalnych części w różnych branżach mitsloan.mit.edu. Dziś każdy – od hobbystów po inżynierów lotniczych – może „drukować” złożone części na żądanie, a globalny rynek druku 3D przekroczył już wartość 20 miliardów dolarów wohlersassociates.com. W tym raporcie na 2025 rok przyjrzymy się początkom tej technologii, jej zasadzie działania, zastosowaniom w kluczowych sektorach, zaletom i ograniczeniom, aktualnym trendom rynkowym, najnowszym wiadomościom, opiniom ekspertów oraz temu, dokąd zmierza ta ekscytująca dziedzina.

Krótka historia wytwarzania przyrostowego

Współczesny druk 3D sięga początków lat 80. XX wieku. W 1981 roku dr Hideo Kodama z Japonii po raz pierwszy opisał metodę wytwarzania warstwa po warstwie z użyciem fotopolimerowej żywicy, zasadniczo przewidując pierwszy proces stereolitografii sculpteo.com. Kilka lat później amerykański wynalazca Chuck Hull złożył przełomowy patent na stereolitografię (SLA) w 1986 roku i założył firmę 3D Systems, wypuszczając na rynek pierwszą komercyjną drukarkę 3D (SLA-1) w 1988 roku sculpteo.com. W tym samym czasie pojawiły się inne kluczowe technologie: w 1988 roku Carl Deckard z Uniwersytetu Teksańskiego uzyskał patent na selektywne spiekanie laserowe (SLS) – wykorzystujące lasery do stapiania sproszkowanego materiału sculpteo.com – a współzałożyciel Stratasys, Scott Crump, opracował modelowanie osadzania topionego (FDM), technikę ekstruzji znaną wielu hobbystom sculpteo.com.

W latach 90. druk 3D był wykorzystywany głównie do prototypowania przemysłowego (często nazywanego szybkim prototypowaniem). Firmy takie jak 3D Systems, Stratasys i EOS wprowadzały nowe maszyny i materiały, a ulepszenia oprogramowania CAD ułatwiały projektowanie modeli do druku sculpteo.com. Wczesne zastosowania były wyspecjalizowane – na przykład w 1999 roku lekarze stworzyli wydrukowany szkielet narządu (ludzkiego pęcherza moczowego) zaszczepiony komórkami, co było wczesnym przełomem medycznym sculpteo.com. Mimo to maszyny były drogie i objęte patentami, przez co druk 3D pozostawał głównie w zaawansowanych laboratoriach.

Lata 2000. przyniosły większą rozpoznawalność i innowacje. W 2000 roku naukowcy stworzyli miniaturowy funkcjonalny prototyp nerki za pomocą druku (choć nie został on przeszczepiony aż do kilku lat później) sculpteo.com. Do 2005 roku uruchomiono projekt open-source RepRap z ambitnym celem stworzenia samoreplikującej się drukarki (drukarki 3D, która może drukować własne części) sculpteo.com. Ten ruch, wraz z wygaśnięciem kluczowych patentów około 2009 roku, otworzył drogę do tanich drukarek 3D na biurko sculpteo.com. W rezultacie przystępne cenowo drukarki FDM (często w formie zestawów) trafiły do entuzjastów, szkół i startupów – wywołując medialną gorączkę na temat „drukarki 3D w każdym domu”. Prezydent Barack Obama wspomniał nawet o druku 3D w swoim orędziu o stanie państwa w 2013 roku jako o symbolu przyszłości produkcji sculpteo.com.

W latach 2010. produkcja addytywna dojrzała. Nastąpiło przesunięcie od szumu medialnego do praktycznego rozwoju: firmy takie jak GE i Boeing zaczęły intensywnie inwestować w druk 3D na skalę produkcyjną (np. słynna dysza paliwowa GE do silników odrzutowych). Pod koniec lat 2010. i na początku 2020. technologia ta zdecydowanie wykraczała już poza prototypy, trafiając do produktów końcowych. Branże medyczna i stomatologiczna wdrożyły druk 3D do produkcji urządzeń dostosowanych do pacjenta na ogromną skalę – na przykład praktycznie wszystkie obudowy aparatów słuchowych są obecnie wykonywane w technologii druku 3D plasticstoday.com. Wchodząc w lata 20. XXI wieku, druk 3D stał się integralną częścią zaawansowanej produkcji, gotową zrewolucjonizować łańcuchy dostaw dzięki produkcji na żądanie i masowej personalizacji.

Główne technologie druku 3D

Nie wszystkie drukarki 3D działają tak samo – termin additive manufacturing obejmuje kilka odrębnych technologii, z których każda nadaje się do innych zastosowań. Oto główne metody kształtujące dzisiejszy przemysł:

- Fused Deposition Modeling (FDM): Najpopularniejsza i najłatwiej dostępna forma druku 3D. Urządzenia FDM wytłaczają stopiony termoplastyczny filament przez podgrzewaną dyszę, nakładając materiał warstwa po warstwie, aby zbudować obiekt raise3d.com. Technologia ta jest popularna ze względu na przystępną cenę i prostotę – od hobbystycznych drukarek biurkowych za 300 dolarów po większe systemy przemysłowe – choć zazwyczaj wytwarza części z widocznymi liniami warstw i umiarkowanymi detalami. FDM wykorzystuje tworzywa sztuczne, takie jak ABS, PLA i nylon, i jest idealny do prototypów, obudów, uchwytów oraz innych zastosowań, gdzie koszt i szybkość są ważniejsze niż wysoka jakość powierzchni.

- Stereolitografia (SLA): Oryginalna technologia druku 3D, SLA wykorzystuje laser UV lub projektor światła do utwardzania światłoczułej ciekłej żywicy, warstwa po warstwie raise3d.com. Ten proces vat polymerization pozwala uzyskać części o bardzo wysokiej rozdzielczości i gładkiej powierzchni, co sprawia, że świetnie nadaje się do szczegółowych prototypów, wzorów odlewniczych do biżuterii, form dentystycznych i modeli medycznych. Żywice można formułować pod kątem różnych właściwości (sztywne, elastyczne, biokompatybilne itp.), ale części mogą być mniej trwałe niż termoplasty FDM i wymagają utwardzania końcowego. Pokrewną metodą jest Digital Light Processing (DLP), która również utwardza żywicę, ale naświetla całe warstwy jednocześnie za pomocą projektora, oferując szybsze budowanie małych części raise3d.com.

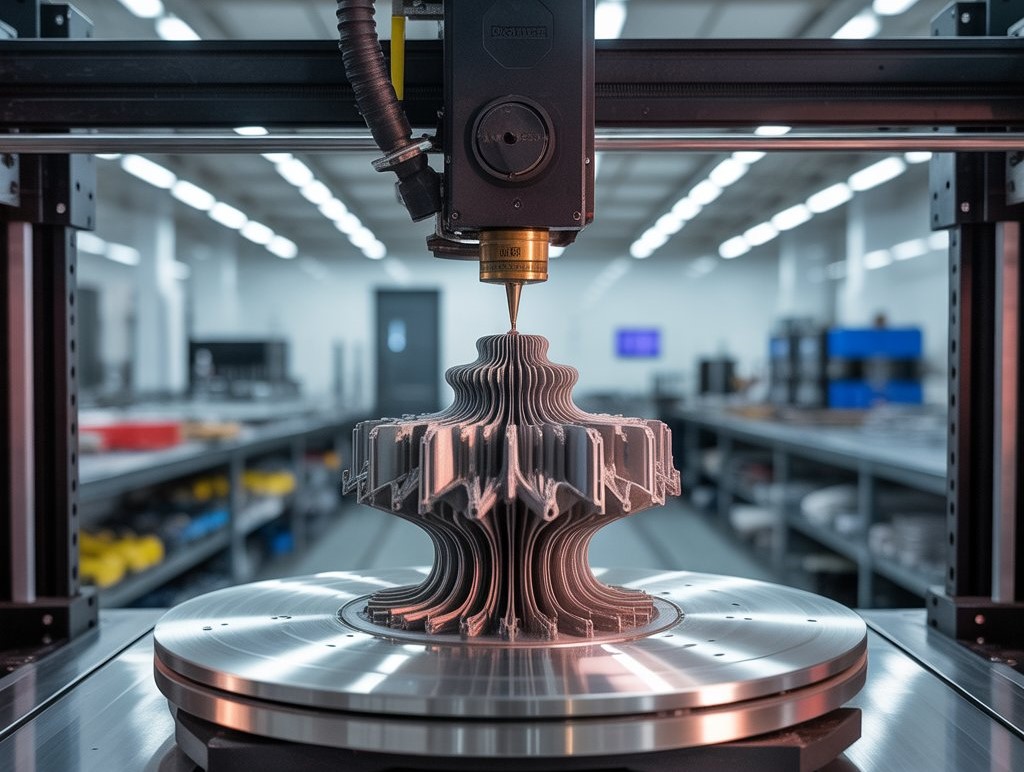

- Selektywne spiekanie laserowe (SLS): SLS zalicza się do technologii powder bed fusion. Tutaj cienka warstwa proszku (często nylonowego plastiku) jest rozprowadzana w komorze roboczej, a wysokiej mocy laser selektywnie spieka cząsteczki proszku zgodnie z przekrojem poprzecznym obiektu raise3d.com. Następnie maszyna dodaje nową warstwę proszku i powtarza proces, spiekając warstwa po warstwie. Ponieważ otaczający proszek podtrzymuje element podczas drukowania, SLS nie wymaga struktur podporowych, co pozwala na tworzenie złożonych, zazębiających się konstrukcji. SLS jest cenione za produkcję wytrzymałych, funkcjonalnych części (np. z nylonu lub kompozytów) stosowanych w lotnictwie, motoryzacji i produktach konsumenckich, które wymagają lepszych właściwości mechanicznych niż części SLA lub FDM raise3d.com. Odmiana tej technologii wykorzystuje lasery do całkowitego stopienia proszku – w przypadku proszków metalowych często nazywana jest Selective Laser Melting (SLM) lub ogólnie Direct Metal Laser Sintering (DMLS). Maszyny SLM/DMLS mogą drukować 3D wysokowydajne stopy metali (stal, tytan itp.), tworząc gęste metalowe części, które wcześniej były możliwe tylko poprzez obróbkę skrawaniem lub odlewanie.

- Binder Jetting: Ta technologia podchodzi do proszku w inny sposób. Zamiast używać laserów, drukarki binder jet nakładają ciekły lepiszczowy spoiwo na warstwy proszku (którym może być piasek, metal, ceramika lub kompozyty), sklejając cząsteczki, aby utworzyć każdą warstwę przekroju mitsloan.mit.edu. Po wydruku „zielona” część jest słaba i wymaga obróbki końcowej – zazwyczaj utwardzania lub spiekania w piecu, aby zespolić materiał i wypalić spoiwo mitsloan.mit.edu. Zaletą jest to, że binder jetting może być znacznie szybszy (proces jettingu jest szybki i może wykorzystywać wiele głowic drukujących) oraz umożliwia produkcję wielu części w jednym zadaniu. Stosuje się go m.in. do form odlewniczych z metalu, pełnokolorowych modeli z piaskowca, a coraz częściej do masowej produkcji metalowych komponentów (po spiekaniu). Jednak części mogą mieć mniejszą gęstość lub wytrzymałość niż te z fuzji laserowej, a skurcz podczas spiekania musi być kontrolowany.

- Inne godne uwagi procesy: Powyższe są najczęściej stosowane, ale istnieje kilka bardziej niszowych metod AM. Material Jetting (np. Stratasys PolyJet) wykorzystuje głowice drukujące typu inkjet do natryskiwania kropli fotopolimeru, które są utwardzane światłem UV, co pozwala na drukowanie z wielu materiałów i w pełnym kolorze przy wysokiej rozdzielczości (popularne w modelach medycznych i prototypach produktów). Electron Beam Melting (EBM) to kolejna technika spiekania proszków, podobna do SLM, ale wykorzystująca wiązkę elektronów o wysokiej energii w próżni do topienia proszku metalowego – stosowana do części tytanowych w lotnictwie i medycynie. Directed Energy Deposition (DED) z kolei polega na nadmuchiwaniu proszku lub podawaniu drutu do wiązki lasera lub elektronów w celu osadzania metalu w dowolnym kształcie lub na istniejących powierzchniach (przydatne do naprawy części lub dodawania funkcji). Istnieje także Sheet Lamination, gdzie arkusze materiału są cięte i laminowane warstwa po warstwie (rzadziej spotykane, stosowane w niektórych zastosowaniach z kompozytów lub folii metalowej). Co ważne, normy ISO/ASTM klasyfikują siedem rodzin druku przyrostowego (fotopolimeryzacja w kadzi, ekstruzja materiału, spiekanie proszków, natryskiwanie materiału, natryskiwanie spoiwa, laminowanie arkuszy i osadzanie energii kierowanej), ale nowe hybrydy i ulepszenia coraz bardziej zacierają granice hubs.com.

Pomimo różnic, wszystkie te technologie mają wspólną kluczową zaletę: możliwość wytwarzania złożonych kształtów, które byłyby niepraktyczne lub niemożliwe do osiągnięcia tradycyjnymi metodami subtraktywnymi lub formowaniem. Następnie przyjrzymy się, jak ta możliwość jest wykorzystywana w różnych branżach.

Zastosowania w różnych branżach

Wszechstronność druku 3D sprawiła, że został on zaadaptowany niemal w każdej branży. Początkowo ceniony za szybkie prototypowanie, obecnie napędza innowacje w produktach końcowych i łańcuchach dostaw. Oto niektóre z najbardziej znaczących zastosowań w poszczególnych sektorach:

- Lotnictwo i kosmonautyka: Przemysł lotniczy i obronny był jednym z pierwszych, które wdrożyły technologię druku 3D ze względu na potrzebę wysokowydajnych, lekkich części w małych ilościach. Druk 3D pozwala inżynierom tworzyć skomplikowane geometrie (takie jak wewnętrzne kratownice czy zintegrowane zespoły), które zmniejszają wagę przy zachowaniu wytrzymałości – to ogromna zaleta dla samolotów i statków kosmicznych. Na przykład firmy takie jak Airbus wykorzystują procesy SLS i FDM do produkcji złożonych komponentów lotniczych z materiałów odpornych na wysokie temperatury, dzięki czemu części są lżejsze i bardziej oszczędne pod względem zużycia paliwa raise3d.com. Boeing drukuje w 3D plastikowe elementy wnętrz samolotów pasażerskich, a NASA drukuje w 3D metalowe komponenty silników rakietowych o konstrukcjach niemożliwych do odlania lub obróbki mechanicznej fortunebusinessinsights.com. Słynnym przykładem jest dysza paliwowa silnika odrzutowego LEAP firmy GE: dzięki wydrukowaniu dyszy jako jednego elementu, GE zredukowało 20 części do jednej i poprawiło wydajność; tysiące tych addytywnie wytwarzanych dysz już latają wohlersassociates.com. Efekt – firmy z branży lotniczej mogą szybciej wprowadzać innowacje (prototypując nowe projekty w kilka dni), oszczędzać wagę (każdy gram ma znaczenie w locie) i produkować części zamienne na żądanie nawet do wieloletnich samolotów.

- Motoryzacja: Przemysł samochodowy zaadaptował druk 3D zarówno do prototypowania, jak i produkcji. Producenci samochodów mogą szybko wprowadzać zmiany w projektach komponentów dzięki prototypom drukowanym w 3D, skracając cykle rozwojowe. Jednak poza prototypowaniem, rośnie wykorzystanie AM do produkcji narzędzi, a nawet części końcowych. Samochody z wyższej półki i pojazdy wyczynowe już posiadają komponenty drukowane w 3D – na przykład luksusowe marki drukowały tytanowe zaciski hamulcowe, a Bugatti wykorzystało laserowo stapiany tytan do lekkiego projektu zacisku hamulcowego. Porsche wykorzystało druk 3D do produkcji rzadkich części zamiennych do klasycznych samochodów (zamiast magazynowania zapasów przez dziesięciolecia) raise3d.com. Ford i inni drukują na swoich liniach produkcyjnych przyrządy montażowe, uchwyty i chwytaki do ramion robotów, aby obniżyć koszty i wagę w porównaniu z narzędziami obrabianymi mechanicznie. Pojawiają się także eksperymentalne zastosowania w personalizacji: wnętrza samochodów i akcesoria dostosowane do preferencji kupującego. Warto wspomnieć, że startup motoryzacyjny Czinger stworzył hipersamochód 21C, który wykorzystuje metalowe węzły drukowane w 3D w podwoziu oraz inne drukowane części, aby uzyskać ultralekką, wytrzymałą konstrukcję – co przyczynia się do tego, że jest to jeden z najszybszych samochodów na świecie asme.org. Wraz ze wzrostem prędkości drukarek i dostępnością materiałów, sektor motoryzacyjny patrzy na produkcję małoseryjną wysoko zoptymalizowanych części (takich jak wsporniki o strukturze kratownicowej czy niestandardowe kanały chłodzenia akumulatorów do pojazdów elektrycznych), które druk 3D może dostarczyć wydajniej niż tradycyjne metody.

- Medycyna: Być może żadna dziedzina nie została tak widocznie przekształcona przez druk 3D jak medycyna. Ponieważ każde ludzkie ciało jest unikalne, możliwość tworzenia modeli anatomicznych, implantów i urządzeń dostosowanych do konkretnego pacjenta to prawdziwa rewolucja. Chirurdzy rutynowo korzystają z modeli 3D wydrukowanych na podstawie danych z tomografii komputerowej/MRI, aby zaplanować skomplikowane operacje z wyprzedzeniem raise3d.com. Indywidualnie dopasowane protezy i ortezy to kolejne przełomowe zastosowanie – skaner 3D i drukarka mogą w ciągu kilku dni wykonać idealnie dopasowaną lejkowatą protezę lub ortezę ortopedyczną, podczas gdy tradycyjne metody zajmowały tygodnie. Obecnie możliwe są implanty dopasowane do anatomii pacjenta: na przykład implanty kręgosłupa i biodra z ażurową strukturą sprzyjającą wzrostowi kości. W 2022 roku wydrukowana w 3D szyna dróg oddechowych uratowała życie niemowlęcia, zapobiegając zapadaniu się oskrzela – urządzenie możliwe do wykonania tylko dzięki technologii addytywnej. Prawie wszystkie obudowy aparatów słuchowych są dziś produkowane w technologii druku 3D, co pozwala szybko wytwarzać indywidualnie dopasowane wkładki na podstawie cyfrowych skanów plasticstoday.com. W stomatologii (ściśle powiązanej z medycyną), przezroczyste nakładki ortodontyczne (takie jak Invisalign) są termoformowane na wydrukowanych w 3D modelach zębów pacjenta – w rzeczywistości około milion wydrukowanych w 3D form do nakładek dentystycznych powstaje każdego dnia na całym świecie plasticstoday.com, co jest zdumiewającą liczbą podkreślającą możliwości masowej personalizacji technologii AM. Laboratoria dentystyczne drukują także korony, mosty, szyny relaksacyjne i protezy z żywicy lub metalu z dużą precyzją, skracając czas oczekiwania pacjentów plasticstoday.com. Ponadto naukowcy z dziedziny inżynierii biomedycznej eksperymentują z biodrukiem 3D, wykorzystując specjalistyczne drukarki do warstwowego nakładania komórek i biomateriałów z ostatecznym celem wydrukowania tkanek lub narządów do przeszczepów. Choć wydrukowanie w pełni funkcjonalnego narządu (takiego jak nerka czy serce) do przeszczepu jest nadal na etapie badań, postępy są widoczne – na przykład wydrukowane w 3D ludzkie płaty tkanki wątroby i chrząstki zostały z powodzeniem wszczepione w badaniach eksperymentalnych. Wdrażanie druku 3D w sektorze medycznym stale się rozszerza, wspierane przez zatwierdzenia regulacyjne – w 2020 roku FDA zatwierdziła pierwszą wydrukowaną w 3D tabletkę farmaceutyczną, a w 2025 roku szpital w Szwajcarii przeprowadził pierwszą operację wszczepienia wydrukowanej w 3D kości twarzy zgodnie z nowymi unijnymi przepisami medycznymi plasticstoday.com, co podkreśla, że technologia addytywna staje się zaufanym narzędziem medycznym.

- Stomatologia: (Wydzielenie tej kategorii ze względu na jej znaczenie.) Stomatologia cyfrowa szybko stała się normą dzięki drukowi 3D. Dentyści i ortodonci używają obecnie skanerów wewnątrzustnych do rejestrowania uzębienia pacjenta, a następnie drukują w 3D modele i urządzenia z wysoką precyzją. Jak wspomniano powyżej, branża przezroczystych nakładek ortodontycznych opiera się na ogromnych farmach drukarek 3D do tworzenia form dla każdego etapu prostowania zębów pacjenta plasticstoday.com. Gabinety i laboratoria stomatologiczne drukują również bezpośrednio w 3D takie elementy jak: indywidualne szablony chirurgiczne do precyzyjnego umieszczania implantów; formy z żywicy do odlewania koron i mostów; tymczasowe uzupełnienia; a nawet stałe korony i protezy z użyciem nowych, biokompatybilnych materiałów do druku. Na przykład linia żywic NextDent firmy 3D Systems pozwala drukować realistyczne, dziąsłowe bazy protez i zęby, a w 2025 roku pierwsze protezy drukowane w 3D stały się dostępne komercyjnie w USA, umożliwiając dentystom oferowanie szybszych i potencjalnie tańszych rozwiązań protetycznych 3dprintingindustry.com. Branża stomatologiczna ceni druk 3D za jego precyzję i możliwość personalizacji – każde uzębienie jest inne, a AM może produkować pojedyncze, idealnie dopasowane urządzenia równie łatwo, jak całą partię identycznych przedmiotów.

- Produkty konsumenckie i handel detaliczny: Druk 3D umożliwił zarówno dużym markom, jak i indywidualnym twórcom tworzenie innowacyjnych produktów konsumenckich i towarów na zamówienie. Projektanci produktów używają drukarek 3D do szybkiego prototypowania wszystkiego – od obudów elektroniki po sprzęt kuchenny – co pozwala na szybsze cykle innowacji. Jednak poza prototypami rośnie nisza na produkty drukowane w 3D sprzedawane bezpośrednio konsumentom. Na przykład firmy obuwnicze, takie jak New Balance, wykorzystują druk 3D do produkcji spersonalizowanych środków podeszwy butów dostosowanych do wagi i chodu danej osoby raise3d.com, a Adidas sprzedawał buty do biegania z drukowanymi w 3D ażurowymi środkami podeszwy dla lepszych osiągów. Projektanci biżuterii używają drukarek SLA i DLP do tworzenia skomplikowanych woskowych wzorów do odlewania biżuterii, co umożliwia powstawanie złożonych projektów trudnych do wykonania ręcznie. Niektóre butikowe firmy oferują druk 3D na żądanie spersonalizowanych przedmiotów – od indywidualnych słuchawek dousznych i etui na telefony po akcesoria modowe – eliminując potrzebę magazynowania. Korzyści czerpie także branża zabawek i kolekcjonerska: społeczności fanów dzielą się projektami figurek i części do druku 3D, a firmy takie jak Hasbro eksperymentowały z umożliwieniem klientom zamawiania figurek akcji z własną twarzą wydrukowaną w 3D. Wraz z upowszechnianiem się i łatwością obsługi domowych drukarek obserwujemy ruch „makerów”, w którym sami konsumenci mogą pobierać i drukować produkty lub części zamienne. Trend ten dotarł nawet do świata kulinarnego – szefowie kuchni i startupy technologii żywności drukują w 3D czekoladę, rzeźby z cukru i eksperymentalne potrawy (np. roślinne zamienniki mięsa formowane przez drukarki 3D). Krótko mówiąc, druk 3D umożliwia nowy poziom personalizacji i kreatywności na rynku konsumenckim – produkty mogą być dopasowane do indywidualnych potrzeb, a projekty mogą przekraczać granice, ponieważ złożoność nie jest już czynnikiem kosztotwórczym raise3d.com.

- Budownictwo i architektura: Jednym z najnowszych obszarów dla druku 3D jest druk 3D w budownictwie – dosłownie drukowanie budynków. Wykorzystuje się do tego maszyny przemysłowe (często oparte na suwnicach lub ramionach robotycznych), które nakładają warstwami materiały budowlane, takie jak beton, zaprawa czy adobe, tworząc ściany i konstrukcje. W ostatnich latach na całym świecie realizowano liczne projekty pilotażowe: od domów drukowanych 3D w Teksasie i Kalifornii, przez biurowiec z betonu drukowanego w Dubaju, po drukowane 3D sale lekcyjne w Afryce. W 2022 roku Habitat for Humanity zbudował dom drukowany 3D w Wirginii, USA, prezentując potencjał tej technologii w budownictwie mieszkaniowym na każdą kieszeń. Najnowsze osiągnięcia pozwalają na budowę całych domów i budynków za pomocą druku 3D, co znacząco przyspiesza czas budowy oraz zmniejsza zapotrzebowanie na pracę i ilość odpadów raise3d.com. Na przykład, pierwszy w Europie dwupiętrowy dom wydrukowany w 3D powstał w Belgii, a w 2025 roku w Kalifornii realizowany jest projekt, w ramach którego za 5 milionów dolarów grantów drukowane są niskoemisyjne domy szeregowe jako rozwiązanie dla zrównoważonego i przystępnego cenowo budownictwa mieszkaniowego tctmagazine.com. Kluczowe korzyści to możliwość łatwego tworzenia złożonych form architektonicznych (zakrzywione ściany, niestandardowe elewacje), integracja instalacji i izolacji w trakcie druku oraz minimalizacja nadmiaru materiału (drukuje się dokładnie to, co potrzebne). Niemniej jednak, dziedzina ta jest jeszcze w powijakach – wciąż rozwiązywane są wyzwania takie jak zapewnienie wytrzymałości konstrukcji, spełnienie norm budowlanych czy skalowanie technologii. Mimo to branża budowlana z zainteresowaniem patrzy w przyszłość, w której druk 3D może pomóc rozwiązać problem niedoboru mieszkań dzięki szybszej, tańszej budowie z wykorzystaniem lokalnych materiałów raise3d.com. Poza budynkami, architekci używają także biurkowych drukarek 3D do tworzenia szczegółowych modeli projektów, a inżynierowie budownictwa zaczęli drukować elementy mostów i inne komponenty infrastruktury z materiałów takich jak stal i polimery kompozytowe.

(I lista się nie kończy – druk 3D znalazł zastosowanie w edukacji, sztuce, modzie, a nawet w przemyśle kosmicznym, gdzie NASA eksperymentuje z drukiem 3D regolitu (księżycowego pyłu) do budowy habitatów na Księżycu. Powyższe sektory jednak stanowią najważniejsze obszary wpływu.)

Zalety i ograniczenia druku 3D

Jak każda technologia, produkcja addytywna ma swoje mocne i słabe strony. Zrozumienie ich jest kluczowe, by wiedzieć, gdzie najlepiej ją stosować.

Zalety produkcji addytywnej

- Swoboda projektowania i złożoność: Druk 3D umożliwia tworzenie złożonych geometrii, które byłyby niepraktyczne przy użyciu tradycyjnych metod – na przykład obiektów z wewnętrznymi kanałami, strukturami kratowymi lub organicznymi kształtami pre-scient.com. Złożoność jest praktycznie „darmowa” – drukarka może wytworzyć skomplikowane struktury kratowe lub ruchome zespoły za jednym razem, co normalnie wymagałoby montażu z wielu części lub byłoby w ogóle niemożliwe do wykonania. To umożliwia tworzenie lepiej działających, lekkich projektów (jak w komponentach lotniczych i medycznych implantach kratowych) oraz szybką iterację pomysłów projektowych bez ograniczeń narzędziowych.

- Dostosowanie i personalizacja: Każdy wyprodukowany element może być unikalny bez potrzeby przezbrajania lub dodatkowych kosztów. To sprawia, że masowa personalizacja staje się możliwa pre-scient.com – niezależnie od tego, czy są to implanty medyczne na miarę, urządzenia dentystyczne wykonane na podstawie skanu pacjenta, czy produkty konsumenckie dostosowane do indywidualnych upodobań. W tradycyjnej produkcji wytwarzanie pojedynczych lub dopasowanych na miarę przedmiotów jest kosztowne; w przypadku AM, produkcja jednej lub tysiąca sztuk wymaga praktycznie tego samego procesu przygotowania. Ta elastyczność otwiera nowe modele biznesowe i bardziej zorientowane na użytkownika produkty.

- Szybkie prototypowanie i skrócenie czasu wprowadzenia na rynek: Wytwarzanie przyrostowe dramatycznie przyspiesza cykl rozwoju produktu. Projektanci mogą przejść od modelu CAD do fizycznego prototypu w ciągu kilku godzin lub dni, zamiast tygodni, bez potrzeby stosowania specjalnych narzędzi pre-scient.com. Takie szybkie prototypowanie oznacza szybszą iterację – firmy mogą szybko testować formę, dopasowanie i funkcję, wcześnie wykrywać błędy projektowe i szybciej wprowadzać produkty na rynek. Skraca to także cykl innowacji dla złożonych systemów (jak samochód czy samolot), ponieważ nowe części mogą być oceniane w rzeczywistych warunkach znacznie szybciej niż wcześniej.

- Ograniczenie kosztów narzędzi i produkcji (przy niskich wolumenach): Ponieważ druk 3D to proces beznarzędziowy (poza samą drukarką), eliminuje potrzebę kosztownych form, matryc czy przyrządów w wielu zastosowaniach raise3d.com. Przy ograniczonych seriach produkcyjnych lub bardzo złożonych częściach może to oznaczać znaczne oszczędności. Firmy unikają wysokich kosztów początkowych narzędzi i mogą produkować na żądanie, co szczególnie korzystne jest dla startupów i producentów małoseryjnych. Koszt jednostkowy części drukowanych 3D jest zazwyczaj wyższy niż masowo produkowanych elementów formowanych, ale przy niskich wolumenach lub zamówieniach niestandardowych często taniej i szybciej jest drukować niż tworzyć specjalistyczne narzędzia.

- Produkcja na żądanie i zdecentralizowana: Druk 3D umożliwia przejście w kierunku produkcji na żądanie, gdzie przedmioty powstają wtedy i tam, gdzie są potrzebne, zamiast być masowo produkowane i magazynowane. Może to uprościć łańcuchy dostaw i obniżyć koszty magazynowania pre-scient.com, raise3d.com. Na przykład części zamienne do maszyn mogą być drukowane w lokalnym serwisie lub na miejscu, co pozwala uniknąć długiego oczekiwania na dostawę części z drugiego końca świata. Pliki cyfrowe można przesłać elektronicznie i wyprodukować blisko miejsca użycia, wspierając bardziej odporne, zdecentralizowane łańcuchy dostaw – korzyść, która uwidoczniła się podczas ostatnich globalnych zakłóceń w dostawach.

- Minimalne straty materiału: Jako proces addytywny (budowanie warstwami), a nie subtraktywny (wycinanie), druk 3D jest wyjątkowo efektywny materiałowo. W tradycyjnej obróbce CNC nawet 70–90% bloku materiału może zostać odcięte jako odpad podczas wycinania złożonej części. W druku 3D materiał nakładany jest tylko tam, gdzie jest potrzebny, więc ilość odpadów jest drastycznie mniejsza pre-scient.com. Procesy takie jak SLS i FDM często pozwalają na ponowne użycie niewykorzystanego proszku lub filamentu w kolejnych zadaniach, co dodatkowo ogranicza odpady. Mniej odpadów to nie tylko oszczędność materiału, ale także korzyść dla środowiska.

- Możliwości materiałowe i wielomateriałowe: Drukarki 3D mogą pracować z szeroką gamą materiałów – różnymi tworzywami sztucznymi, metalami, ceramiką, kompozytami, a nawet nowatorskimi materiałami, takimi jak polimery z domieszką drewna czy włókna węglowego. Choć każda drukarka zwykle używa jednego materiału naraz, istnieją systemy pozwalające drukować z wielu materiałów w jednej części (np. drukowanie strumieniowe materiału lub FDM z podwójnym ekstruderem), co umożliwia tworzenie elementów o zróżnicowanych właściwościach (np. sztywne korpusy i miękkie uszczelki w jednym wydruku). Różnorodność materiałów do druku stale rośnie, obejmując materiały biokompatybilne do zastosowań medycznych, zaawansowane kompozyty dla lotnictwa oraz materiały spożywcze lub pochodzenia biologicznego do zrównoważonej produkcji raise3d.com. Ta wszechstronność pozwala producentom wybrać najlepszy materiał do danego zadania, a nawet tworzyć nowe kompozyty, które wcześniej nie były możliwe do uzyskania.

Ograniczenia druku addytywnego

- Wolniejsze dla produkcji masowej: Dużą wadą obecnego druku 3D jest prędkość – budowanie przedmiotów warstwa po warstwie jest zazwyczaj wolniejsze niż tradycyjna produkcja masowa, zwłaszcza przy dużych ilościach. Dla produktów o wysokim wolumenie (tysiące lub miliony identycznych części), procesy takie jak formowanie wtryskowe są nadal znacznie bardziej wydajne i opłacalne w przeliczeniu na część pre-scient.com. Druk 3D sprawdza się przy prototypach lub niskonakładowych, skomplikowanych częściach, ale jeśli chodzi o produkcję milionów prostych elementów, nie jest jeszcze konkurencyjny. Niemniej jednak, prędkości maszyn poprawiają się z każdym rokiem, a techniki takie jak farmy drukarek (setki drukarek pracujących równolegle) oraz technologie o wyższej wydajności przesuwają punkt opłacalności coraz wyżej. Mimo to, na rok 2025, produkcja addytywna generalnie nie jest najszybszą opcją dla wielkoskalowej produkcji masowej.

- Ograniczony rozmiar części i objętość robocza: Możesz drukować tylko tak duże elementy, jak pozwala na to komora robocza twojej maszyny, która w wielu drukarkach jest stosunkowo mała. Chociaż istnieją drukarki 3D o dużym formacie (na przykład maszyny, które mogą wydrukować całe nadwozie samochodu lub duży element architektoniczny), są one drogie i rzadkie. Większość komercyjnych drukarek ma objętości robocze mierzone w calach lub kilku stopach. Oznacza to, że duże obiekty muszą być drukowane w częściach i składane, co może być uciążliwe pre-scient.com. Dodatkowo, niektóre procesy, takie jak SLA czy DLP, napotykają ograniczenia przy skalowaniu (zbiorniki z żywicą stają się nieporęczne), a maszyny z łóżkiem proszkowym mają limity rozmiaru ze względu na konieczność równomiernego rozprowadzania proszku. Tak więc, do bardzo dużych struktur potrzebna jest tradycyjna obróbka lub wyspecjalizowane systemy AM. (W druku budowlanym „drukarka” może być wielkości budynku, więc są wyjątki!)

- Ograniczenia materiałowe: Wybór materiałów do druku, choć szeroki, jest wciąż węższy niż pełna gama materiałów przemysłowych dostępnych. Każdy typ drukarki ma określone kompatybilne materiały: np. nie można łatwo drukować PVC lub niektórych wysokotemperaturowych tworzyw sztucznych na drukarce FDM ze względu na ograniczenia temperaturowe i adhezyjne; niektóre tworzywa inżynieryjne lub kompozyty mogą jeszcze nie mieć odpowiednich formuł do druku. Podobnie w przypadku metali, tylko niektóre stopy zostały zakwalifikowane do procesów AM, a niektóre, jak tradycyjne gatunki stali, mogą być trudne do wydrukowania bez wad. Chociaż stale opracowywane są nowe materiały, możesz nie znaleźć dokładnie takiego gatunku materiału lub kompozytu, do jakiego jesteś przyzwyczajony w tradycyjnej produkcji pre-scient.com. Ponadto druk wielomateriałowy (łączenie różnych materiałów w jednej części) jest ograniczony do kilku procesów. Jeśli projekt wymaga np. zintegrowanych części metalowych i plastikowych, może być konieczne osobne drukowanie i montaż. Materiały do druku 3D są również zazwyczaj droższe w surowej postaci niż materiały masowe (np. specjalistyczne proszki metalowe mogą kosztować znacznie więcej za kilogram niż pręty).

- Wymagania dotyczące obróbki końcowej: Części drukowane 3D często nie są gotowe do użycia od razu po wydruku. Wiele z nich wymaga dodatkowych etapów obróbki, co zwiększa czas i koszty. Na przykład, części SLA muszą być umyte z żywicy i utwardzone UV; wydruki metalowe zazwyczaj wymagają usunięcia struktur podporowych oraz obróbki lub polerowania powierzchni. Części SLS muszą być oczyszczone z nadmiaru proszku. Usuwanie podpór i wykańczanie powierzchni może być pracochłonne, zwłaszcza w przypadku części metalowych lub skomplikowanych kształtów. Nawet po usunięciu podpór, powierzchnia wydrukowanej części zwykle nie jest tak gładka jak część obrabiana lub formowana – warstwy mogą być widoczne, a także może występować chropowatość lub pozostałości po wydruku pre-scient.com. Uzyskanie wysokiej jakości wykończenia może wymagać szlifowania, piaskowania lub powlekania. Tolerancje (precyzja wymiarów) drukarek 3D mogą być również mniej dokładne niż w przypadku obróbki CNC, więc kluczowe wymiary mogą wymagać dodatkowej obróbki po wydruku. Wszystko to oznacza, że w przypadku części końcowych musisz uwzględnić obróbkę końcową w swoim procesie produkcyjnym.

- Wyzwania związane z jakością i niezawodnością: Powtarzalność stanowi problem – części wydrukowane na jednej maszynie mogą się nieznacznie różnić od tych z innej maszyny lub partii. Na jakość wydruku wpływają takie czynniki jak wahania temperatury, różnice w partiach materiału czy problemy z kalibracją. Istnieje także kwestia anizotropii: części drukowane 3D mogą być słabsze w jednym kierunku (często w osi Z, czyli pionowej, pomiędzy warstwami) ze względu na sposób łączenia warstw pre-scient.com. Ta kierunkowa słabość musi być uwzględniona w projekcie (na przykład poprzez odpowiednią orientację części w drukarce, aby wzmocnić wymagane osie, lub stosowanie strategii wzmacniających). Dodatkowo, w procesach takich jak spiekanie laserowe metali mogą pojawić się wewnętrzne defekty, takie jak pory czy niepełne zespolenie, co może prowadzić do obniżenia żywotności zmęczeniowej. Rygorystyczne testy i nowe normy pomagają rozwiązywać te problemy, ale kontrola jakości w AM może być bardziej złożona niż w tradycyjnej produkcji. Wiele branż (np. lotnicza i medyczna) wymaga certyfikacji każdej części, co w przypadku AM może obejmować skanowanie CT lub niszczące testy próbek w celu zapewnienia niezawodności.

- Wyższy koszt jednostkowy (na dużą skalę): Chociaż druk 3D eliminuje koszty oprzyrządowania, koszt jednostkowy pozostaje stosunkowo wysoki i nie spada drastycznie wraz ze wzrostem ilości (w przeciwieństwie do formowania wtryskowego, gdzie pierwszy element jest bardzo drogi, ale milionowy już bardzo tani). Dla wielu produktów konsumenckich druk 3D wciąż jest zbyt kosztowny. Same drukarki mogą być drogie, a materiały (żywice, proszki, specjalistyczne filamenty) często kosztują znacznie więcej za jednostkę masy niż materiały kupowane luzem. Dodatkowo, wydajność drukarki jest ograniczona – jedna maszyna może wyprodukować tylko kilka części dziennie. Tak więc, nawet jeśli oszczędzasz na przygotowaniu, jeśli potrzebujesz dziesiątek tysięcy części, koszt szybko się zwielokrotni. Dlatego na razie AM najlepiej sprawdza się, gdy wolumeny są niskie lub gdy wartość (lub złożoność) każdej części jest na tyle wysoka, by to uzasadnić pre-scient.com. Punkt opłacalności, w którym AM staje się tańszy niż formowanie lub odlewanie, może wynosić np. 100 lub 1 000 części, ale nie 100 000 części w większości przypadków. Jednak w miarę jak maszyny stają się szybsze i tańsze, te proporcje stopniowo się zmieniają.

- Wyzwania regulacyjne i certyfikacyjne: W branżach regulowanych (takich jak lotnictwo, medycyna, motoryzacja) wprowadzenie części drukowanych 3D wymaga spełnienia rygorystycznych norm certyfikacyjnych. Organy regulacyjne muszą być przekonane, że komponent wydrukowany w 3D jest tak samo bezpieczny i niezawodny jak wykonany tradycyjnie. Ponieważ procesy AM mogą wprowadzać zmienność, opracowanie norm i procedur kwalifikacyjnych było wyzwaniem wohlersassociates.com. Sytuacja się poprawia – organizacje takie jak ASTM i ISO mają komitety poświęcone standardom druku przyrostowego, a coraz więcej danych dotyczy długoterminowej wydajności części AM. Mimo to firmy często muszą inwestować znaczący czas w testowanie i walidację części drukowanych 3D, zanim będą mogły być użyte w zastosowaniach krytycznych (takich jak elementy lotnicze o znaczeniu krytycznym dla lotu czy implanty medyczne).

- Względy środowiskowe: Wpływ druku 3D na środowisko jest mieszany. Z jednej strony zmniejsza marnotrawstwo surowców, co jest pozytywne. Jednak niektóre procesy zużywają dużo energii (np. wysokoenergetyczne lasery lub utrzymywanie gorących łóżek proszków metalicznych przez wiele godzin). Same materiały mogą stanowić problem: wiele żywic fotopolimerowych nie nadaje się do recyklingu i musi być traktowanych jako odpady chemiczne. Nieudane wydruki, struktury podporowe oraz nadmiar proszków/filamentów muszą być poddane recyklingowi lub utylizacji – i nie wszystkie można po prostu przetopić i ponownie wykorzystać pre-scient.com. Trwają prace nad bardziej ekologicznymi materiałami (takimi jak bioplastiki czy przetwarzanie odpadów plastikowych na filamenty) oraz nad recyklingiem odpadów proszkowych z druku metali, ale zrównoważony rozwój nie jest automatycznie rozwiązany przez AM. Innym aspektem jest to, że umożliwiając produkcję większej liczby obiektów na żądanie, można obawiać się wzrostu produkcji plastikowych gadżetów. Na szczęście wiele zastosowań druku 3D (np. medycyna czy lotnictwo) kładzie nacisk na jakość, a nie ilość. Ogólnie rzecz biorąc, choć druk 3D może być częścią bardziej ekologicznego paradygmatu produkcji dzięki lokalizacji produkcji i redukcji odpadów, jego zużycie energii i możliwość recyklingu materiałów to obszary wymagające dalszej poprawy.

Podsumowując, wytwarzanie przyrostowe nie jest uniwersalnym zamiennikiem dla wszystkich metod produkcji, lecz potężnym uzupełnieniem. Jego zalety sprawiają, że jest idealne w określonych scenariuszach (złożone, spersonalizowane, niskoseryjne lub lekkie elementy), podczas gdy jego ograniczenia powodują, że tradycyjne metody nadal dominują w produkcji masowej i prostych części. Wraz z rozwojem technologii niektóre z tych różnic się zacierają – w najbliższych latach spodziewamy się szybszych drukarek, większych objętości roboczych, większej liczby materiałów i lepszych wykończeń powierzchni, co będzie stale poszerzać możliwości druku 3D.

Trendy rynkowe i globalna wielkość rynku

Branża wytwarzania przyrostowego znajduje się na imponującej ścieżce wzrostu, zwłaszcza w ostatniej dekadzie, przechodząc od niszy do głównego narzędzia produkcyjnego. Do 2023 roku przychody z produktów i usług globalnego przemysłu AM osiągnęły szacunkowo 20,0 miliardów dolarów – po raz pierwszy przekroczono próg 20 mld wohlersassociates.com. Ten kamień milowy odzwierciedla silne ożywienie po pandemii i utrzymujący się dwucyfrowy wzrost. (Dla porównania, rynek w 2016 roku wynosił około 6–7 mld dolarów, więc w ciągu około siedmiu lat potroił się.) W 2022 roku raporty branżowe odnotowały wzrost rzędu ~18%, co potwierdza powrót sektora do trendu wzrostowego po chwilowym spowolnieniu w 2020 roku wohlersassociates.com. Wzrost utrzymał się w 2023 roku na poziomie około 11%, a co istotne, druk 3D metali odnotował 24,4% wzrost dostaw systemów w tym roku, ponieważ coraz więcej firm wdrażało druk 3D metali do produkcji wohlersassociates.com.

Oczekuje się, że ten impet nie tylko się utrzyma, ale wręcz przyspieszy. Analizy rynkowe prognozują, że do 2032 roku rynek druku 3D może osiągnąć globalnie wartość 100 miliardów dolarów lub więcej fortunebusinessinsights.com – to oszałamiająca liczba, która oznacza około 23% skumulowaną roczną stopę wzrostu w latach 2020. Niektóre optymistyczne prognozy sugerują nawet wyższe wartości, biorąc pod uwagę potencjalne zastosowania na dużą skalę (takie jak druk 3D w budownictwie czy masowa produkcja niektórych dóbr konsumenckich), które mogą się pojawić. Choć do takich długoterminowych prognoz należy podchodzić z rezerwą, podkreślają one powszechny optymizm co do potencjału wzrostu AM.

Co napędza ten wzrost? Na rynku wyróżnia się kilka kluczowych trendów:

- Od prototypowania do produkcji: Wyraźnie widać przesunięcie środka ciężkości branży w kierunku produkcji części końcowych. W poprzednich latach przychody z druku 3D były zdominowane przez zastosowania prototypowe. Obecnie, wraz z dojrzewaniem technologii, coraz większy udział stanowią części funkcjonalne w produktach końcowych lub narzędziach produkcyjnych. Sektory takie jak lotnictwo, obronność, medycyna i energetyka przodują w zapotrzebowaniu na drukowane komponenty końcowe wohlersassociates.com, gdzie wartość dodana przez AM (lekka konstrukcja, personalizacja itp.) jest największa. Terry Wohlers (uznany analityk branżowy) zauważył, że „znacząca ekspansja nastąpi dzięki znacznie szerszemu zakresowi zastosowań i zapotrzebowaniu na części końcowe”, w miarę jak maszyny stają się szybsze, a materiały tańsze wohlersassociates.com. Punkt opłacalności produkcji się poprawia – nowe systemy o wysokiej przepustowości przesuwają opłacalność AM w kierunku większych wolumenów. Na przykład drukarki Multi Jet Fusion firmy HP i inne maszyny z równoległym przetwarzaniem mogą produkować tysiące części dziennie, a firmy takie jak Volkswagen wydrukowały dziesiątki tysięcy części samochodowych do pojazdów masowych (w zastosowaniach niekrytycznych, takich jak niestandardowe wykończenia).

- Metalowa AM i wdrożenia przemysłowe: Najszybciej rosnącym segmentem jest druk 3D z metalu, który przekształca produkcję zaawansowaną. Spiekanie laserowe proszków metali (SLM/DMLS) i spajanie lepiszczem przyciągnęły duże inwestycje. Na przykład General Electric przejęło firmy produkujące drukarki metalowe i otworzyło zakłady masowej produkcji AM dla części lotniczych. Według raportu Wohlers Report 2024, w 2023 roku sprzedano prawie 3 800 systemów metalowej AM, w porównaniu do około 3 000 rok wcześniej wohlersassociates.com, co wskazuje, że coraz więcej firm wdraża druk z metalu we własnym zakresie. Rynek proszków metalicznych i stopów do druku również się rozwija. Branże takie jak nafta i gaz, narzędziownictwo oraz motoryzacja badają możliwości metalowej AM do produkcji części zamiennych i złożonych komponentów. Dodatkowo, nowe technologie, takie jak natrysk na zimno i wielkoformatowa AM metodą wire-arc, umożliwiają wytwarzanie większych struktur metalowych (nawet śruby okrętowe zostały wydrukowane w 3D). To wdrożenie przemysłowe znacząco przyczynia się do wzrostu rynku pod względem przychodów, ponieważ systemy i materiały do druku z metalu są wysokowartościowe.

- Konsolidacja i ruchy korporacyjne: Branża druku 3D doświadczyła fali fuzji i przejęć w miarę dojrzewania rynku. Większe firmy konsolidują technologie i udziały rynkowe. Na przykład czołowe firmy Stratasys i Desktop Metal były zaangażowane w głośne rozmowy o fuzji w latach 2023–2024 (wobec konkurencyjnych ofert) – co odzwierciedla, jak liderzy rynku próbują się łączyć, by oferować szersze rozwiązania. W 2021 roku dwaj główni rywale w segmencie drukarek biurkowych, Ultimaker i MakerBot, połączyli się, by połączyć swoje działy R&D. Z drugiej strony, na rynku wciąż pojawiają się nowi gracze (start-upy i firmy z pokrewnych branż), zwłaszcza w obszarze oprogramowania, materiałów i wyspecjalizowanych drukarek. Rynek jest dynamiczny: choć istnieją dziesiątki małych start-upów drukarek 3D, wiele słabszych graczy może zostać przejętych lub wycofać się z rynku, podczas gdy w poszczególnych segmentach wyłania się kilku dominujących producentów 3dprintingindustry.com. Warto zauważyć rosnącą obecność chińskich firm w druku przyrostowym – firmy takie jak Farsoon, Eplus i Shining 3D rozwijają się, korzystając z silnego wsparcia krajowego i konkurują z zachodnimi graczami zarówno ceną, jak i innowacyjnością 3dprintingindustry.com. Ta globalizacja bazy dostaw AM poszerza rynek i napędza konkurencyjność.

- Inwestycje rządowe i strategiczne: Uznając znaczenie druku 3D, rządy na całym świecie inwestują w AM jako część inicjatyw zaawansowanej produkcji. Stany Zjednoczone uruchomiły programy takie jak AM Forward w celu zwiększenia krajowej produkcji addytywnej, a Departament Obrony finansował badania nad AM (postrzegając to jako sposób na zabezpieczenie łańcuchów dostaw i tworzenie części na żądanie dla wojska) fortunebusinessinsights.com. Europa oferuje różne granty i programy finansowania Horizon dla projektów AM. Chiny uczyniły produkcję addytywną filarem swojej strategii przemysłowej, inwestując środki w badania i startupy oraz budując centra innowacji fortunebusinessinsights.com. Kraje takie jak Indie rozpoczęły Narodową Strategię Produkcji Addytywnej, aby zdobyć udział w tym rozwijającym się rynku fortunebusinessinsights.com. Na przykład Indie planują do 2025 roku mieć 50 startupów AM i 100 produktów wykorzystujących AM w obronności. Japonia – historycznie powściągliwa w AM – ostatnio zwiększyła wdrożenia, a duzi producenci i wsparcie rządu uznają druk 3D za klucz do utrzymania konkurencyjności tctmagazine.com. Efektem tych działań jest rosnąca fala: więcej wykwalifikowanej siły roboczej, więcej przełomów w badaniach i rozwoju (np. nowe materiały lub szybsze procesy) oraz większa akceptacja AM w kluczowych branżach, co wszystko napędza wzrost rynku.

- Oprogramowanie i integracja cyfrowa: Kolejnym trendem jest integracja zaawansowanego oprogramowania, symulacji i automatyzacji w przepływie pracy AM. Rynek druku 3D to nie tylko drukarki i materiały; to także narzędzia programowe do optymalizacji projektowania (takie jak projektowanie generatywne i optymalizacja topologii, które tworzą organiczne, lekkie struktury idealne do druku), oprogramowanie symulacyjne do przewidywania wyników druku oraz narzędzia do zarządzania cyfrowym magazynem i produkcją rozproszoną. Firmy takie jak Autodesk, Dassault Systèmes, Siemens oraz liczne startupy specjalizujące się w oprogramowaniu AM opracowują rozwiązania, które czynią druk 3D bardziej przyjaznym dla użytkownika i gotowym do produkcji. Projektowanie pod wytwarzanie przyrostowe (DfAM) to obecnie umiejętność nauczana inżynierom, co rozszerza wykorzystanie oprogramowania umożliwiającego tworzenie projektów wykorzystujących swobodę AM (np. narzędzia do generowania struktur kratowych). Warto zwrócić uwagę na rozwój AI i uczenia maszynowego w AM – sztuczna inteligencja jest wykorzystywana do optymalizacji parametrów druku i monitorowania w czasie rzeczywistym (drukarki, które dostosowują się na bieżąco, aby zapewnić jakość) 3dprintingindustry.com. Te cyfrowe usprawnienia poprawiają wydajność, ograniczają metodę prób i błędów, a tym samym czynią AM bardziej atrakcyjnym ekonomicznie, przyczyniając się do wzrostu rynku.

- Dostawcy usług i produkcja rozproszona: Wiele firm, które chcą korzystać z zalet druku 3D, decyduje się nie kupować maszyn, lecz korzystać z biur usług AM. Wzrost usług druku na żądanie (np. Materialise, Shapeways, Protolabs, Stratasys Direct i niezliczone lokalne biura) to kolejny aspekt rynku. Usługi te agregują popyt i obsługują duże floty drukarek, obsługując wszystkich – od indywidualnych hobbystów po firmy z listy Fortune 500. Stały się kluczowe w umożliwianiu małym firmom korzystania z AM bez inwestycji kapitałowych. Jako trend, niektórzy duzi producenci (np. producenci OEM z branży motoryzacyjnej) tworzą także sieci dostawców i certyfikują ich do przyrostowej produkcji części zamiennych. Koncepcja cyfrowego magazynu – gdzie część jest przechowywana jako plik i wytwarzana na żądanie – staje się rzeczywistością w niektórych łańcuchach dostaw, zwłaszcza w sektorze ciężkiego sprzętu i lotnictwa. Na przykład linie lotnicze testują cyfrowe magazyny części, aby drukować na żądanie przestarzałe elementy wyposażenia wnętrz. To jeszcze bardziej wprowadza AM do globalnej produkcji i zwiększa zapotrzebowanie na materiały oraz moce drukarskie.

Podsumowując, branża druku 3D w 2025 roku jest silna i rozwija się, napędzana szerszą i głębszą adopcją w produkcji. To już nie tylko narzędzie do prototypowania; to strategiczna technologia produkcyjna. Niemniej jednak wzrost rynku jest również powiązany z dalszym postępem technologicznym – szybsza produkcja, niższe koszty i ulepszenia materiałowe zdecydują, jak dużą część rynku AM może przejąć od tradycyjnych metod. Jeśli obecne trendy się utrzymają, możemy spodziewać się znacznie większej i dojrzalszej branży AM do końca tej dekady, co potencjalnie zrewolucjonizuje to, gdzie i w jaki sposób powstaje wiele produktów.

Najnowsze wiadomości i wydarzenia (2024–2025)

Ostatnie dwa lata były pełne wydarzeń dla wytwarzania przyrostowego, z istotnymi przełomami i kamieniami milowymi. Oto kilka najnowszych wiadomości z lat 2024 i 2025, które pokazują, jak druk 3D stale się rozwija:

- Medyczne przełomy i dopuszczenia: W kwietniu 2025 roku szpital w Szwajcarii osiągnął światowy przełom, pomyślnie drukując w 3D i wszczepiając spersonalizowany implant kości twarzy pacjenta zgodnie z nowym unijnym rozporządzeniem dotyczącym wyrobów medycznych plasticstoday.com. Możliwość wytworzenia indywidualnego implantu twarzy (w tym przypadku części struktury czaszki/twarzy) stanowiła ważny kamień milowy w opiece zdrowotnej dostosowanej do pacjenta i wymagała ścisłej współpracy regulacyjnej. W innym rozwoju medtech, startup zajmujący się implantami kręgosłupa Carlsmed wszedł na giełdę z IPO o wartości ponad 100 milionów dolarów w 2025 roku – co wskazuje na zaufanie inwestorów do medycznych urządzeń drukowanych w 3D 3dprintingindustry.com. Tymczasem producenci urządzeń poszerzali swoje linie produktów: na przykład drukowane w 3D protezy zębowe NextDent firmy 3D Systems zostały dopuszczone i wprowadzone na rynek USA w 2024 roku, po raz pierwszy wprowadzając cyfrowo drukowane pełne protezy do klinik stomatologicznych 3dprintingindustry.com.

- Transport i lotnictwo/kosmonautyka: Druk 3D robi furorę w transporcie. W połowie 2025 roku holenderski stoczniowiec Damen zaprezentował kadłub łodzi wydrukowany w 3D z polimeru – jedną z największych pojedynczych struktur wydrukowanych w 3D, które wypłynęły na otwarte wody 3dprintingindustry.com. Ten prototypowy statek roboczy, wydrukowany z przemysłowego kompozytu plastikowego przez robota (we współpracy z CEAD), pokazuje potencjał druku 3D w prototypowaniu i naprawach morskich. W tym samym czasie austriacka firma kolejowa (ÖBB Train Tech) nawiązała współpracę z firmą technologiczną, aby wdrożyć strategię „cyfrowych części zamiennych” z wykorzystaniem druku 3D do produkcji komponentów pociągów 3dprintingindustry.com, mając na celu produkcję części na żądanie i skrócenie przestojów. W lotnictwie kosmicznym firma Relativity Space kontynuowała testy swoich w większości drukowanych w 3D rakiet (po próbie startu Terran 1 w 2023 roku, firma skupiła się na większej rakiecie Terran R, z jeszcze większą liczbą drukowanych elementów). NASA z kolei ogłosiła w 2024 roku postępy w wykorzystaniu druku 3D do części silników rakietowych, a nawet drukowania z regolitu księżycowego do budowy habitatów na Księżycu, utrzymując agencje kosmiczne w czołówce badań nad drukiem 3D. Na konsumenckim końcu lotnictwa, pod koniec 2024 roku Boeing ujawnił, że na jego samolotach lata już ponad 10 000 części wydrukowanych w 3D, od wsporników silników i kadłubów po klipsy wewnętrzne – co podkreśla, jak bardzo lotnictwo polega obecnie na produkcji addytywnej zarówno w nowych samolotach, jak i częściach zamiennych do obsługi technicznej.

- Innowacje branżowe i technologie druku: Sama branża druku przyrostowego odnotowała premiery nowych produktów. Na Formnext (największych targach AM) pod koniec 2024 roku firmy zaprezentowały szybsze i większe drukarki. Warto odnotować, że Ultimaker (obecnie połączony z MakerBot) wprowadził platformę opartą na AI o nazwie Nebula do druku 3D w edukacji K–12 3dprintingindustry.com, wykorzystując sztuczną inteligencję do uproszczenia obsługi drukarek 3D w klasach – co podkreśla rosnące znaczenie edukacji i łatwości użytkowania. Stratasys wprowadził nowe materiały kompozytowe do FDM, a Desktop Metal wypuścił system szybkiego spiekania proszków metali przeznaczony do produkcji masowej. Automatyzacja była motywem przewodnim: kilka firm zaprezentowało robotyczne ramiona do automatycznego usuwania wydrukowanych części oraz farmy drukarek do produkcji 24/7 przy minimalnym udziale człowieka. Na początku 2025 roku naukowcy przedstawili nowe zastosowania, takie jak drukowane w 3D plastry szczepionkowe z mikroigłami (bezbolesne plastry, które można wydrukować z substancją szczepionkową – potencjalnie ważna innowacja w ochronie zdrowia) amfg.ai, a inżynierowie z MIT opracowali nowe techniki druku wieloosiowego eliminujące konieczność stosowania struktur podporowych, co poszerza możliwości projektowe. Wprowadzenie AI do monitorowania druku również było szeroko komentowane – startupy prezentowały systemy AI wykrywające wady w czasie rzeczywistym za pomocą kamer i czujników, co poprawia niezawodność.

- Ruchy korporacyjne i rynkowe: W sektorze AM miały miejsce także wydarzenia korporacyjne. Po burzliwej walce o przejęcie w 2023 roku, w 2024 roku Stratasys i Desktop Metal zgodziły się na fuzję, aby połączyć swoje portfolio druku polimerowego i metalowego (choć transakcja ta napotkała kolejne zwroty akcji ze strony inwestorów aktywistycznych w 2024 roku). W 2025 roku proces fuzji trwał, co ilustruje trend konsolidacji wśród dużych graczy. Kolejny ważny ruch: lider oprogramowania 3D, Autodesk, przejął mały startup zajmujący się symulacjami AM, aby wzmocnić możliwości druku 3D swojej platformy Fusion 360, co wskazuje na konsolidację oprogramowania. W zakresie materiałów chemiczni giganci, tacy jak BASF i Evonik, rozszerzyli swoje linie specjalistycznych materiałów do druku 3D (od tworzyw ognioodpornych dla lotnictwa po nowe biodegradowalne materiały do zastosowań medycznych). A w symbolicznym momencie popkultury, pod koniec 2024 roku pojawił się pierwszy rekwizyt filmowy wydrukowany w 3D w dużej hollywoodzkiej produkcji – Marvel Studios poinformowało, że użyli w jednym ze swoich filmów o superbohaterach w pełni wydrukowanego w 3D elementu kostiumu, pokazując, jak AM wpływa nawet na produkcję rozrywkową.

Ogólnie rzecz biorąc, okres 2024–2025 podkreślił, że druk 3D rozwija się na wszystkich frontach – od głośnych zastosowań (jak ratujące życie implanty medyczne i funkcjonalne kadłuby łodzi) po usprawnienia „za kulisami” (szybsze drukarki, lepsze materiały i bardziej zoptymalizowane procesy). Te wydarzenia wzmacniają przekonanie, że produkcja przyrostowa staje się coraz bardziej częścią głównego nurtu przemysłu i codziennego życia, a nie tylko futurystycznym eksperymentem. W miarę jak przechodzimy przez 2025 rok, warto śledzić kolejne przełomy – takie jak aktualizacje dotyczące biodruku narządów, wyniki wielkoskalowych wydruków budowlanych czy może pierwszy w pełni wydrukowany w 3D samochód elektryczny na drogach. Tempo innowacji sugeruje, że kolejne „pierwsze razy” są już na horyzoncie.

Cytaty ekspertów i perspektywy branżowe

Liderzy i pionierzy w dziedzinie wytwarzania przyrostowego często wyrażają transformacyjny potencjał druku 3D własnymi słowami. Oto kilka wnikliwych cytatów i perspektyw od ekspertów branżowych i kadry kierowniczej:

- Adrian Bowyer (założyciel projektu RepRap): Bowyer – który zapoczątkował ruch otwartoźródłowych drukarek 3D w 2005 roku – uważa, że nowe technologie, takie jak sztuczna inteligencja, będą głęboko powiązane z AM. „SI zmieni praktycznie wszystko, ponieważ daje nam alternatywną inteligencję,” powiedział Bowyer w niedawnym wywiadzie, omawiając wpływ SI na druk 3D tctmagazine.com. Sugeruje, że inteligentniejsze algorytmy i uczenie maszynowe zoptymalizują projekty i procesy drukowania w sposób, którego ludzie mogą nie być w stanie wymyślić, prowadząc do bardziej wydajnej i innowacyjnej produkcji. To połączenie SI i AM może zautomatyzować złożone podejmowanie decyzji, takie jak idealne orientacje części czy adaptacyjna kontrola jakości, zasadniczo czyniąc drukarki 3D bardziej autonomicznymi i inteligentnymi.

- Onome Scott-Emuakpor (CEO Hyphen Innovations): Jako założyciel startupu wprowadzającego technologię tłumienia drgań drukowaną w 3D do lotnictwa, Onome ma ambitną wizję. Stwierdził, że dzięki technologii swojej firmy i wytwarzaniu przyrostowemu „stworzy niemożliwe” na płótnie, które zdefiniuje przyszłość technologii lotniczych i obronnych tctmagazine.com. To odważne stwierdzenie odzwierciedla przekonanie, że nowe rozwiązania projektowe umożliwione przez AM (takie jak drukowane w 3D wkładki kratownicowe Hyphen, które redukują drgania silników lotniczych) mogą rozwiązać problemy wcześniej uznawane za nierozwiązywalne. Możliwość „stworzenia niemożliwego” to powracający motyw wśród entuzjastów AM – oznacza projekty, które były geometrycznie lub ekonomicznie niemożliwe do wykonania tradycyjnymi metodami, a teraz są w zasięgu ręki. Komentarz Scott-Emuakpora podkreśla, jak startupy wykorzystują druk 3D do przeskoku w innowacjach, potencjalnie redefiniując standardy branżowe w lotnictwie.

- Terry Wohlers (szef Wohlers Associates, ASTM International): Wohlers jest czołowym autorytetem w zakresie trendów rynkowych AM. Omawiając drogę do szerszej adopcji, zauważył, że „znacząca ekspansja nastąpi dzięki znacznie szerszemu zakresowi zastosowań i zapotrzebowaniu na części końcowe. Aby to się stało, systemy staną się szybsze, co obniży koszt produkcji jednej części. Obniżenie cen materiałów… jeszcze bardziej obniży koszty,” napędzając branżę na nowe wyżyny wohlersassociates.com. Przewiduje, że wraz z rozwojem technologii punkt opłacalności AM w porównaniu z tradycyjną produkcją przesunie się dramatycznie – ostatecznie czyniąc druk 3D opłacalnym nawet dla setek tysięcy lub milionów małych części wohlersassociates.com. Wohlers podkreśla również znaczenie nowych materiałów i norm w odblokowaniu kluczowych branż, takich jak opieka zdrowotna i lotnictwo wohlersassociates.com. Jego perspektywa podkreśla trwające wysiłki na rzecz przezwyciężenia obecnych ograniczeń AM (prędkość i koszt), aby otworzyć zastosowania w produkcji masowej – zasadniczo, by zniwelować lukę między niszową a powszechną produkcją.

- Nick Doucette (COO Ursa Major Technologies): Z branży NewSpace Doucette przedstawia praktyczne spojrzenie na to, jak AM umożliwia zwinny rozwój rakiet. „Branża addytywna stale się rozwija i dostarcza nowe rozwiązania dla firm takich jak Ursa. Widzimy postęp w dwóch kluczowych obszarach… platformy o dużej objętości i możliwości wysokiej wydajności produkcyjnej,” powiedział na początku 2024 roku tctmagazine.com. Ursa Major drukuje części silników rakietowych i jest szczególnie zainteresowana większymi drukarkami, które mogą drukować duże komponenty silników w jednym elemencie (eliminując montaż spawanych części) oraz szybszymi drukarkami, które mogą szybko produkować wiele elementów. Doucette zauważył, że postępy w tych obszarach „skracają czas realizacji przy jednoczesnym zwiększeniu wydajności części”, co pozwala firmie w dużym stopniu wykorzystywać AM nawet do największych silników rakietowych tctmagazine.com. Jego komentarze odzwierciedlają szerszy trend w branży – skalowanie produkcji addytywnej – zarówno pod względem wielkości budowy, jak i tempa produkcji, aby sprostać wymaganiom przemysłowym.

Te głosy – od wynalazcy samoreplikujących się drukarek po startupy z branży lotniczej i analityków rynku – zbiegają się wokół wspólnego tematu: produkcja addytywna napędza bezprecedensowe zmiany w naszym myśleniu o wytwarzaniu rzeczy. Wyczuwalne jest podekscytowanie, że wchodzimy w nową erę, w której ograniczenia projektowe znikają, a produkcja staje się bardziej cyfrowa, elastyczna i inteligentna. Jednocześnie eksperci przyznają, że spełnienie tej obietnicy wymaga dalszych innowacji w zakresie szybkości, materiałów i kontroli procesów. Jak zasugerował Bowyer, kluczowa będzie integracja AI i innych technologii; jak podkreślali Wohlers i Doucette, rozszerzanie możliwości i obniżanie kosztów odblokuje masową adopcję; a jak pokazuje entuzjazm Onome, pionierzy są gotowi stawić czoła wielkim wyzwaniom z użyciem druku 3D, które kiedyś uznawano za „niemożliwe”.

Perspektywy na przyszłość i wyzwania

Patrząc w przyszłość, perspektywy dla produkcji addytywnej w nadchodzącej dekadzie wydają się niezwykle obiecujące – jeśli nie wręcz przełomowe – jednak pojawiają się wyzwania, które muszą zostać rozwiązane, aby technologia osiągnęła swój pełny potencjał.

1. Od niszy do produkcji masowej: Możemy się spodziewać, że druk 3D będzie kontynuował swój marsz od zastosowań specjalistycznych do bardziej masowej produkcji. W miarę jak drukarki stają się szybsze i bardziej ekonomiczne, punkt zwrotny, w którym AM staje się konkurencyjny dla produkcji, przesuwa się w kierunku większych wolumenów. Terry Wohlers i inni przewidują, że progi opłacalności przesuną się z tysięcy na setki tysięcy części wohlersassociates.com. W praktyce oznacza to, że w niedalekiej przyszłości może być równie tanio wydrukować 3D niektóre produkty konsumenckie lub części samochodowe w dziesiątkach czy setkach tysięcy sztuk, jak je formować wtryskowo. Produkcja hybrydowa – łącząca AM z tradycyjnymi procesami – również będzie się rozwijać. Na przykład część może być w 90% wykonana metodą odlewania, a następnie wydrukowana 3D złożoną cechą na wierzchu lub wydrukowana w kształcie zbliżonym do ostatecznego i obrobiona CNC na powierzchniach krytycznych. Takie podejście hybrydowe pozwala zoptymalizować koszty i wydajność, a wielu producentów maszyn CNC już integruje głowice addytywne ze swoim sprzętem. Koncepcja mikro-fabryk lub rozproszonych centrów produkcyjnych wykorzystujących drukarki 3D prawdopodobnie się rozwinie, przybliżając produkcję do użytkowników końcowych (co jest korzystne dla personalizacji i redukcji kosztów wysyłki/śladu węglowego).

2. Nowe materiały i procesy: Paleta materiałów do druku 3D znacznie się poszerzy. Zobaczymy mocniejsze, bardziej odporne na wysoką temperaturę polimery (na przykład przystępne cenowo drukarki obsługujące PEEK lub Ultem, tworzywa wykorzystywane w lotnictwie). Kompozyty z ciągłym włóknem drukowane w 3D (łączenie włókien węglowych z drukiem polimerowym) mogą dać lekkie części wystarczająco sztywne do samolotów lub samochodów wyczynowych. W przypadku metali, więcej stopów – w tym wysokowytrzymałe aluminium, miedź i stale narzędziowe – stanie się rutynowo drukowalnych wraz z rozwojem wiedzy o procesach. Materiały gradientowe (materiały o stopniowo zmieniających się właściwościach) mogą się pojawić, gdzie część przechodzi od elastycznej do sztywnej w jednym wydruku, lub od brązu do stali itp., oferując nowe możliwości inżynieryjne mitsloan.mit.edu. Trwają także intensywne badania nad bioprintingiem i medycyną regeneracyjną: do 2030 roku możemy zobaczyć pierwsze wersje drukowanych narządów lub łat tkankowych gotowych do zastosowań klinicznych, takich jak drukowana chrząstka do kolan czy bioprintowana tkanka wątroby do prób transplantacyjnych. W budownictwie materiały mogą przejść na bardziej zrównoważone opcje – jak druk 3D z betonu z recyklingu plastiku lub lokalnie pozyskiwanych materiałów ziemnych – umożliwiając szybkie, ekologiczne budowanie w odległych rejonach.

Po stronie procesów, oczekuje się, że drukarki 3D nowej generacji będą wykorzystywać paralelizację i nową fizykę. Systemy wielolaserowe (z tuzinem laserów pracujących jednocześnie w jednym złożu proszkowym) już teraz drastycznie skracają czas druku metalowych części. Nadchodzące technologie, takie jak wolumetryczny druk 3D (wykorzystujący przecinające się pola świetlne lub dźwiękowe do utwardzania całej objętości 3D naraz, zamiast warstwa po warstwie), wykazały eksperymentalny sukces i mogą zrewolucjonizować szybkość druku. Automatyzacja będzie kluczowa: wyobraź sobie w pełni zautomatyzowane farmy drukarek, gdzie robotyczne ramiona zajmują się usuwaniem części, obróbką końcową i kontrolą jakości przy minimalnej interwencji człowieka – to może obniżyć koszt pojedynczego elementu i zapewnić powtarzalność przy dużych seriach produkcyjnych tctmagazine.com. Krótko mówiąc, przyszłe systemy AM będą szybsze, większe i inteligentniejsze, co uczyni je opłacalnymi dla szerszej gamy produktów.

3. Cyfrowe łańcuchy dostaw i własność intelektualna: Ponieważ produkcja addytywna umożliwia cyfrowy inwentarz (przechowywanie projektów i drukowanie na żądanie na całym świecie), pojawiają się zarówno szanse, jak i wyzwania. Z jednej strony łańcuchy dostaw stają się bardziej odporne – jeśli możesz przesłać plik i wydrukować część zamienną lokalnie, jesteś mniej narażony na opóźnienia w transporcie lub problemy geopolityczne. Duże organizacje, takie jak armia USA, aktywnie inwestują w tę możliwość dla krytycznych części zamiennych. Z drugiej strony, ta cyfryzacja rodzi problemy związane z własnością intelektualną (IP) i bezpieczeństwem. Jak chronić prawa autorskie i integralność projektów 3D podczas ich udostępniania na całym świecie? Ryzyko podrabiania lub piractwa projektów jest realne – ktoś może nielegalnie skopiować produkt, jeśli zdobędzie jego model 3D. Prawdopodobnie zobaczymy rozwój bezpiecznych formatów plików, dystrybucji plików opartej na blockchainie lub szyfrowaniu oraz zarządzania prawami cyfrowymi dostosowanego do plików AM, aby zapewnić, że tylko autoryzowane wydruki są wykonywane 3dprintingindustry.com. Dodatkowo, normy i certyfikacja będą stanowić podstawę cyfrowych łańcuchów dostaw – firmy będą przestrzegać zatwierdzonych parametrów i specyfikacji materiałowych, tak aby część wydrukowana w Indiach, Brazylii czy USA według tego samego standardu była nie do odróżnienia pod względem jakości wohlersassociates.com. Przyszłość może nawet przynieść symulacje w chmurze przy każdym zleceniu druku, gdzie cyfrowy bliźniak części będzie oceniany przed drukiem w celu przewidzenia jej wydajności.

4. Zrównoważony rozwój i recykling: Coraz większa presja wywierana jest na zapewnienie, że metody produkcji są zrównoważone, a AM nie jest tu wyjątkiem. Pod pewnymi względami druk 3D jest z natury bardziej zrównoważony (mniej odpadów materiałowych, produkcja lokalna ograniczająca emisje związane z transportem), ale są obszary do poprawy. Przyszłe drukarki będą dążyć do używania bardziej przyjaznych środowisku materiałów – na przykład polimerów pochodzenia biologicznego lub łatwo poddających się recyklingowi proszków metalicznych. Firmy już inwestują w surowce do recyklingu i systemy filamentów bez szpul, aby ograniczyć ilość odpadów z plastiku 3dprintingindustry.com. Możliwe, że powszechne stanie się zamknięte przetwarzanie odpadów: nieudane wydruki i materiały podporowe mogłyby być rozdrabniane i automatycznie przetwarzane na nowy filament lub granulki. Niektóre startupy pracują nad systemami recyklingu odpadów z plastiku (np. butelek po wodzie) bezpośrednio na filament do drukarek 3D, tworząc gospodarkę o obiegu zamkniętym. Ponadto, efektywność energetyczna drukarek będzie udoskonalana; nowsze maszyny mogą odzyskiwać ciepło odpadowe lub wykorzystywać bardziej wydajne źródła laserowe itp., aby zmniejszyć zużycie energii na część 3dprintingindustry.com. Z drugiej strony, druk 3D przyczyni się do zrównoważonego rozwoju poprzez umożliwienie produkcji lżejszych produktów (oszczędność paliwa w pojazdach transportowych), ułatwienie napraw zamiast wymiany (wydrukuj część zamienną, aby naprawić maszynę zamiast ją złomować) oraz wspieranie technologii zrównoważonych (np. drukowanie zoptymalizowanych wymienników ciepła dla wydajniejszych systemów HVAC lub części do systemów energii odnawialnej).

5. Rozwój kadr i umiejętności: W miarę jak produkcja addytywna staje się coraz bardziej powszechna, siła robocza będzie musiała się dostosować. Rośnie zapotrzebowanie na inżynierów i techników posiadających umiejętności w zakresie DfAM (projektowanie pod wytwarzanie addytywne), obsługi drukarek i technik post-processingu. Spodziewaj się, że programy edukacyjne i szkoleniowe będą się rozwijać – od kursów uniwersyteckich specjalizujących się w AM po zawodowe certyfikaty dla techników drukarek 3D wohlersassociates.com. Rządy i przemysł już sponsorują takie programy (np. America Makes w USA czy różne inicjatywy szkoleniowe AM w UE). Do 2030 roku „Inżynier produkcji addytywnej” może być tak powszechnym tytułem zawodowym, jak dziś „Programista CNC”. Wyzwanie polega na tym, że AM obejmuje wiele dziedzin (nauka o materiałach, inżynieria mechaniczna, oprogramowanie itp.), więc kluczowe jest rozwijanie wszechstronnych kompetencji. Zobaczymy też bardziej intuicyjne narzędzia programowe (być może oparte na AI), które obniżą barierę wejścia – na przykład oprogramowanie automatycznie sugerujące, jak zorientować i podeprzeć część lub nawet automatycznie generujące optymalny projekt na podstawie wymagań funkcjonalnych.

6. Konsolidacja branży i dynamika globalna: Przyszły krajobraz biznesowy AM prawdopodobnie będzie obejmował kilku dominujących dostawców platform, otoczonych bogatym ekosystemem specjalistów (materiały, oprogramowanie, biura usługowe). Możemy zaobserwować pewną konsolidację – być może duże firmy produkcyjne lub technologiczne przejmą producentów OEM drukarek 3D (wyobraźmy sobie wejście Apple lub Google w druk 3D, jeśli produkcja domowa stanie się zjawiskiem konsumenckim, albo konglomerat taki jak Siemens będzie dalej rozwijał swój dział AM). Na arenie międzynarodowej konkurencja się zaostrzy: kraje takie jak Chiny intensywnie inwestują i mogą stać się liderami zarówno w produkcji, jak i eksporcie maszyn oraz materiałów AM 3dprintingindustry.com. Może to zmienić obecny rynek, na którym główni gracze znajdują się w Ameryce Północnej i Europie, w bardziej multipolarną branżę. Mogą pojawić się kwestie handlu i eksportu dotyczące niektórych zaawansowanych technologii AM (podobnie jak w przypadku chronionych technologii półprzewodnikowych). Niemniej jednak wzrost konkurencji zwykle napędza innowacje i obniżanie kosztów, co przynosi korzyści użytkownikom.

7. Pozostałe wyzwania: Pomimo całego optymizmu, niektóre wyzwania techniczne będą się utrzymywać w najbliższej przyszłości. Zapewnienie powtarzalnej jakości wydruków między kolejnymi wydrukami i maszynami to jedno z nich – dlatego monitorowanie in-situ i sterowanie sprzężeniem zwrotnym to ważny obszar badań. Automatyzacja post-processingu to kolejne wyzwanie; to „brudny sekret” AM, że czyszczenie i wykańczanie części może trwać dłużej niż samo drukowanie. Wysiłki na rzecz eliminacji lub automatyzacji usuwania podpór i wykańczania powierzchni będą kontynuowane. Koszty materiałów dla niektórych procesów AM pozostają wysokie – jeśli uda się obniżyć cenę proszków metalicznych (być może dzięki produkcji na większą skalę lub recyklingowi), znacznie obniży to koszty części. Akceptacja regulacyjna to ciągła przeszkoda: branże takie jak medyczna i lotnicza działają ostrożnie; wraz ze wzrostem zaufania dzięki większej liczbie certyfikowanych przypadków użycia i danych, wdrożenia przyspieszą. Na koniec pozostaje kwestia nadmiernego entuzjazmu rynkowego – hype wokół AM na początku lat 2010. przyniósł trudne lekcje (jak pęknięcie bańki konsumenckich drukarek 3D około 2014 roku). Społeczność jest teraz bardziej trzeźwa, skupiając się na realnej wartości, ale ważne będzie, aby oczekiwania pozostały realistyczne, by uniknąć rozczarowania. Droga do powszechnej adopcji może być stopniowa w niektórych zastosowaniach, a wykładnicza w innych.

Podsumowując, perspektywy dla druku przyrostowego do 2030 roku i później są bardzo obiecujące. Najprawdopodobniej zobaczymy świat, w którym druk 3D będzie integralną częścią produkcji w niemal każdej branży – od drukowanej elektroniki w smartfonie, przez spersonalizowane leki w aptece, po części samolotów, domów i odzieży. Fabryki przyszłości mogą składać się z szeregu wszechstronnych drukarek 3D obok innych maszyn, zdolnych do zmiany linii produkcyjnych na polecenie z poziomu oprogramowania. Innowacje na poziomie projektowania będą rozkwitać, ponieważ inżynierowie zostaną uwolnieni od wielu tradycyjnych ograniczeń. Konsumenci mogą skorzystać na większej personalizacji produktów i szybszej dostawie (modele produkcji na żądanie). Łańcuchy dostaw mogą stać się bardziej odporne i lokalne. Zwrot „Produkcja, jaką znamy” będzie stale redefiniowany, a druk przyrostowy będzie siłą napędową tej zmiany.

Jednak ważne jest, aby pamiętać, że AM uzupełnia, a nie całkowicie zastępuje inne metody wytwarzania w większości przypadków. Zawsze będziemy mieć mieszankę technik dobranych do zadania – to, co się zmieni, to fakt, że druk 3D stanie się standardowym narzędziem w zestawie, nauczanym każdego nowego inżyniera i używanym tam, gdzie daje przewagę. Wyzwania dzisiejszego dnia są systematycznie rozwiązywane przez naukowców i przemysł: szybsza produkcja, większe konstrukcje, lepsze materiały, niższe koszty i standaryzacja.

Jeśli obecny postęp jest jakąkolwiek wskazówką, w ciągu najbliższych kilku lat pojawią się osiągnięcia, które jeszcze bardziej zacierają granicę między tym, co „niemożliwe”, a tym, co po prostu jest zadaniem do wydrukowania. Jak ujął to jeden z prezesów branży, zmierzamy w kierunku przyszłości, „w której przystępne cenowo, trwałe i energooszczędne domy będą standardem, a nie wyjątkiem” – to śmiała wizja, która odzwierciedla etos rozprzestrzeniający się na wszystkie zastosowania druku przyrostowego tctmagazine.com. Od spersonalizowanych rozwiązań w opiece zdrowotnej po zrównoważoną produkcję i nie tylko, druk 3D ma odegrać kluczową rolę w kształtowaniu mądrzejszego, bardziej elastycznego i innowacyjnego świata wytwarzania. Rewolucja w sposobie tworzenia przedmiotów jest już w pełnym toku, a jej potencjał jest nieograniczony raise3d.com.

Ostatecznie historia druku przyrostowego to opowieść o wzmocnieniu: wzmacnianiu projektantów, by mogli wymyślać nowe rozwiązania, wzmacnianiu firm, by były bardziej elastyczne, i wzmacnianiu jednostek, by mogły samodzielnie wytwarzać rzeczy. Nadchodzące lata z pewnością przyniosą niespodzianki, ale można śmiało powiedzieć, że era druku przyrostowego dopiero się zaczyna, a jego wpływ na społeczeństwo i przemysł będzie się tylko pogłębiać.

Źródła:

- Gonzalez, C. „Infografika: Historia druku 3D.” ASME, 30 stycznia 2020 asme.orgasme.org.

- Sculpteo 3D Learning Hub. „Historia druku 3D: od lat 80. do dziś.” Sculpteo, b.d. sculpteo.com.

- Sculpteo 3D Learning Hub. „Historia druku 3D – Oś czasu 2000s/2010s.” Sculpteo, b.d. sculpteo.com.

- MIT Sloan. „Drukowanie przyrostowe, wyjaśnione.” MIT Sloan, 7 grudnia 2017 mitsloan.mit.edu.

- Hubs (Protolabs Network). „Jakie są rodzaje drukarek 3D i co potrafią?” Hubs Knowledge Base, 2023 hubs.com.

- Raise3D. „Zastosowania druku 3D: 12 branż i przykłady.” Raise3D Blog, 2023 raise3d.com.

- Raise3D. „Zalety korzystania z druku 3D.” Raise3D Blog, 2023 raise3d.com.

- Prescient Technologies. „Zalety i ograniczenia druku przyrostowego.” Prescient Blog, 2023 pre-scient.com.

- Wohlers Associates. Wohlers Report 2024 Komunikat prasowy, 2 kwietnia 2024 wohlersassociates.com.

- Fortune Business Insights. „Analiza rynku druku 3D, 2025–2032.” Fortune BI, 21 lipca 2025 fortunebusinessinsights.com.

- Plasticstoday – Sparrow, N. „Druk 3D wciąż rewolucjonizuje technologię medyczną.” Plasticstoday, 16 kwietnia 2025 plasticstoday.com.

- 3D Printing Industry – Petch, M. „Trendy w druku 3D na 2025 rok – ankieta wśród kadry zarządzającej.” 3DPrintingIndustry.com, 11 lutego 2025 3dprintingindustry.com.

- Przemysł druku 3D – Przegląd wiadomości. 3DPrintingIndustry.com, 2024-2025 3dprintingindustry.com.

- TCT Magazine – Davies, S. i in. „AM w 2024: trendy i zastosowania druku 3D.” TCT Magazine, styczeń 2024 tctmagazine.com.

- MakerVerse. „Trendy w produkcji addytywnej na 2025 rok.” MakerVerse, 2023 tctmagazine.com.

- Mighty Buildings – Press. „Dotacja na domy drukowane w 3D w Kalifornii.” Mighty Buildings via TCT, grudzień 2023 tctmagazine.com.