Revolucionando el reciclaje de residuos metalúrgicos no ferrosos en 2025: tecnologías avanzadas, crecimiento del mercado y el camino hacia una economía circular. Explora cómo la innovación está transformando los residuos en valor y promoviendo la sostenibilidad en el sector de los metales.

- Resumen Ejecutivo: Claves y Motores del Mercado en 2025

- Tamaño del Mercado Global, Segmentación y Previsiones de Crecimiento 2025–2030

- Tecnologías Emergentes en el Reciclaje de Residuos Metalúrgicos No Ferrosos

- Procesos Innovadores: Hidrometalurgia, Pirometalurgia y Bioleaching

- Jugadores Principales e Iniciativas de la Industria (e.g., umicore.com, glencore.com, icmm.com)

- Panorama Regulatorio y Cumplimiento Ambiental en 2025

- Integración de la Cadena de Suministro y Estrategias de Economía Circular

- Inversión, M&A y Tendencias de Financiamiento en Tecnologías de Reciclaje

- Desafíos, Riesgos y Barreras a la Adopción

- Perspectivas Futuras: Oportunidades de Mercado y Recomendaciones Estratégicas

- Fuentes & Referencias

Resumen Ejecutivo: Claves y Motores del Mercado en 2025

El sector de reciclaje de residuos metalúrgicos no ferrosos está experimentando una transformación significativa en 2025, impulsada por el endurecimiento de las regulaciones ambientales, la escasez de recursos y el acelerado cambio global hacia modelos de economía circular. Los metales no ferrosos, como el aluminio, cobre, zinc, níquel y plomo, son críticos para industrias que van desde la electrónica hasta la energía renovable. A medida que aumenta la demanda por estos metales, también crece la imperativa de recuperar materiales valiosos de flujos de residuos industriales, incluyendo escorias, polvos, lodos y catalizadores utilizados.

Una tendencia clave en 2025 es la rápida adopción de tecnologías avanzadas de reciclaje hidrometalúrgico y pirometalúrgico. Los procesos hidrometalúrgicos, que utilizan química acuosa para extraer metales, están ganando tracción debido a sus menores requisitos energéticos y su capacidad para recuperar selectivamente metales de residuos complejos. Principales actores de la industria como Umicore y Boliden están invirtiendo en sistemas de ciclo cerrado que maximizan las tasas de recuperación y minimizan el impacto ambiental. Los métodos pirometalúrgicos, incluidos los de fundición de alta eficiencia y tecnologías basadas en plasma, siguen siendo esenciales para procesar ciertos tipos de residuos, con empresas como Glencore operando instalaciones a gran escala que integran materias primas primarias y secundarias (recicladas).

La digitalización y la automatización también están remodelando el sector. Se están implementando monitoreo de procesos en tiempo real, clasificación impulsada por IA y robótica para mejorar la separación de materiales y reducir pérdidas. Por ejemplo, Aurubis, uno de los mayores recicladores de cobre en Europa, está ampliando su uso de gemelos digitales y clasificación basada en sensores para optimizar el rendimiento y la pureza en sus operaciones de reciclaje.

Los marcos políticos y regulatorios son un motor importante del mercado en 2025. El Pacto Verde de la Unión Europea y el Plan de Acción de Economía Circular, así como los objetivos de «doble carbono» de China, están obligando a los productores a aumentar el contenido reciclado y reducir la disposición en vertederos. Esto está impulsando inversiones en nueva capacidad de reciclaje y asociaciones a lo largo de la cadena de valor. En América del Norte, el Departamento de Energía de EE. UU. está apoyando la I+D para la recuperación de minerales críticos de residuos metalúrgicos, estimulando aún más la innovación.

Mirando hacia el futuro, la perspectiva para las tecnologías de reciclaje de residuos metalúrgicos no ferrosos es robusta. Las previsiones de la industria anticipan un crecimiento continuo en las tasas de reciclaje, con un enfoque en la recuperación de metales menores y críticos como el cobalto, litio y tierras raras de flujos de residuos cada vez más complejos. Empresas con plataformas de reciclaje integradas y flexibles—como Umicore y Aurubis—están bien posicionadas para liderar el mercado, mientras que se espera que la I+D continua y el apoyo regulatorio impulsen avances tecnológicos y expansión del mercado durante el resto de la década.

Tamaño del Mercado Global, Segmentación y Previsiones de Crecimiento 2025–2030

El mercado global de tecnologías de reciclaje de residuos metalúrgicos no ferrosos está experimentando un crecimiento robusto, impulsado por la creciente demanda de eficiencia de recursos, presiones regulatorias y el aumento del valor de los metales críticos. A partir de 2025, el mercado se caracteriza por una variedad diversa de tecnologías orientadas a la recuperación de metales como el aluminio, cobre, zinc, níquel y elementos de tierras raras a partir de subproductos industriales, escorias, polvos y catalizadores usados. El sector está segmentado por tipo de metal, fuente de residuos, proceso de reciclaje e industria de uso final, con cada segmento exhibiendo dinámicas de crecimiento distintas.

El reciclaje de aluminio sigue siendo el segmento más grande, respaldado por la alta reciclabilidad del metal y los significativos ahorros energéticos en comparación con la producción primaria. Principales actores de la industria como Novelis y Norsk Hydro han ampliado sus capacidades de reciclaje en Europa, América del Norte y Asia, invirtiendo en tecnologías avanzadas de clasificación, fundición y purificación. El reciclaje de cobre y zinc también está en expansión, con empresas como Aurubis y Boliden operando fundiciones integradas que procesan una mezcla de materias primas primarias y secundarias, incluyendo chatarra electrónica y residuos metalúrgicos.

El mercado también se segmenta por fuente de residuos, incluyendo escorias de fundición, polvos de refinería, baterías usadas y desechos electrónicos. La proliferación de vehículos eléctricos y sistemas de energía renovable está impulsando la demanda de reciclaje de baterías de iones de litio y componentes que contienen tierras raras. Empresas como Umicore están a la vanguardia del reciclaje de baterías, empleando procesos hidrometalúrgicos y pirometalúrgicos para recuperar cobalto, níquel y litio de productos al final de su vida útil.

Desde una perspectiva regional, Asia-Pacífico lidera tanto en capacidad como en innovación tecnológica, impulsada por la gran base industrial de China y los mandatos gubernamentales para prácticas de economía circular. Europa sigue de cerca, con regulaciones ambientales estrictas y objetivos ambiciosos de reciclaje bajo el Pacto Verde Europeo. América del Norte está presenciando una nueva inversión en infraestructura de reciclaje, particularmente en respuesta a preocupaciones sobre la cadena de suministro para minerales críticos.

Mirando hacia 2030, se proyecta que el mercado global para tecnologías de reciclaje de residuos metalúrgicos no ferrosos crecerá a una tasa de crecimiento anual compuesta (CAGR) en los dígitos altos, con un valor total de mercado que se espera supere varios miles de millones de USD. El crecimiento se verá respaldado por la continua urbanización, las tendencias de electrificación y la imperativa de reducir las emisiones de carbono. Se anticipa que los avances tecnológicos—tales como clasificación basada en sensores, fundición por plasma y bioleaching—mejorarán aún más las tasas de recuperación y la viabilidad económica, atrayendo nuevos participantes y fomentando asociaciones estratégicas entre jugadores establecidos como Glencore y Trafigura.

Tecnologías Emergentes en el Reciclaje de Residuos Metalúrgicos No Ferrosos

El paisaje del reciclaje de residuos metalúrgicos no ferrosos está experimentando una transformación rápida en 2025, impulsada tanto por presiones regulatorias como por la necesidad de asegurar materias primas críticas. Los metales no ferrosos, como el aluminio, cobre, níquel, zinc y elementos de tierras raras son esenciales para las industrias modernas, pero su extracción y procesamiento generan flujos de residuos significativos, que incluyen escorias, polvos, lodos y catalizadores usados. Las tecnologías de reciclaje emergentes están cada vez más enfocadas en maximizar la recuperación de recursos, minimizar el impacto ambiental y habilitar modelos de economía circular.

Los procesos hidrometalúrgicos están ganando tracción como una alternativa sostenible a los métodos pirometalúrgicos tradicionales. Estos procesos utilizan química acuosa para lixiviar selectivamente metales valiosos de matrices de residuos complejas, a menudo a temperaturas más bajas y con emisiones reducidas. En 2025, empresas como Umicore están avanzando en sistemas hidrometalúrgicos de ciclo cerrado para la recuperación de metales preciosos y especiales de residuos industriales y chatarra electrónica. Sus operaciones enfatizan altas tasas de recuperación y la minimización de residuos secundarios, alineándose con las directivas de la Unión Europea sobre reducción de residuos y eficiencia de recursos.

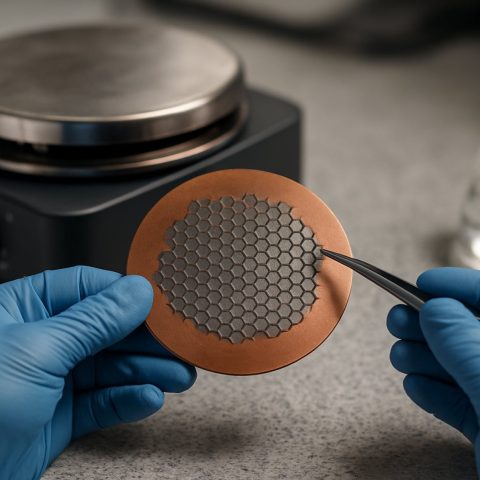

Otra tendencia significativa es la integración de tecnologías de clasificación avanzada basadas en sensores y caracterización automatizada de materiales. Tecnologías como la fluorescencia de rayos X (XRF) y la espectroscopía de ruptura inducida por láser (LIBS) se están implementando a gran escala para mejorar la separación de fracciones no ferrosas de flujos de residuos mixtos. TOMRA, un líder global en clasificación basada en sensores, ha expandido su portafolio para incluir sistemas diseñados específicamente para chatarra no ferrosa, permitiendo producir salidas de mayor pureza y mejorar la eficiencia de procesamiento aguas abajo.

Innovaciones en tratamientos térmicos también están surgiendo, particularmente para el tratamiento de escorias y polvos metalúrgicos. La tecnología de arco de plasma, por ejemplo, se está pilotando para recuperar metales de residuos peligrosos a la vez que estabiliza componentes tóxicos. Empresas como Metso Outotec están desarrollando soluciones modulares de plasma y fundición que pueden adaptarse a flujos de residuos específicos, ofreciendo flexibilidad y escalabilidad para recicladores que enfrentan materiales de entrada cada vez más diversos.

Mirando hacia adelante, se espera que los próximos años vean una mayor comercialización de métodos de bioleaching y recuperación electroquímica. Estos enfoques, que utilizan microorganismos o celdas electroquímicas para extraer metales, prometen un menor consumo energético y una reducción en el uso de productos químicos. Organizaciones de la industria como el Instituto Internacional del Aluminio están promoviendo colaboraciones en investigación para acelerar la adopción de estas tecnologías, reconociendo su potencial para abordar tanto la resiliencia de la cadena de suministro como la gestión ambiental.

En general, la convergencia de la digitalización, la intensificación de procesos y las imperativas de sostenibilidad está dando forma a una perspectiva dinámica para las tecnologías de reciclaje de residuos metalúrgicos no ferrosos hasta 2025 y más allá.

Procesos Innovadores: Hidrometalurgia, Pirometalurgia y Bioleaching

El reciclaje de residuos metalúrgicos no ferrosos está experimentando una transformación significativa en 2025, impulsado por la adopción de procesos innovadores como la hidrometalurgia, pirometalurgia y bioleaching. Estas tecnologías son cruciales para recuperar metales valiosos como el cobre, níquel, zinc y elementos de tierras raras de residuos industriales, chatarra electrónica y catalizadores usados, alineándose con los objetivos globales de sostenibilidad y eficiencia de recursos.

Los procesos hidrometalúrgicos, que utilizan soluciones acuosas para extraer metales, están ganando tracción debido a su selectividad y menores requisitos energéticos en comparación con la fundición tradicional. En 2025, principales actores de la industria como Boliden y Umicore están ampliando sus operaciones hidrometalúrgicas para procesar flujos de residuos complejos, incluyendo residuos electrónicos y chatarra de baterías. Estas empresas emplean técnicas avanzadas de extracción por solventes e intercambio iónico para recuperar metales de alta pureza, reduciendo la disposición en vertederos y el impacto ambiental. Por ejemplo, Umicore opera una de las mayores instalaciones de reciclaje de metales preciosos del mundo, utilizando pasos hidrometalúrgicos para recuperar oro, plata y metales del grupo del platino de productos al final de su vida útil.

La pirometalurgia sigue siendo un pilar para el reciclaje de residuos no ferrosos, especialmente para materiales con alto contenido de metal o aquellos difíciles de tratar hidrometalúrgicamente. Empresas como Aurubis y Glencore están invirtiendo en tecnologías de fundición y refinación de última generación para mejorar los rendimientos de metales y la eficiencia energética. En 2025, Aurubis está avanzando en sus capacidades de reciclaje de metales múltiples, procesando una amplia gama de materias primas secundarias, incluyendo chatarra de cobre, desechos electrónicos y residuos industriales. Estos procesos pirometalúrgicos están cada vez más integrados con sistemas de limpieza de gases de escape y valorización de escorias, minimizando las emisiones y maximizando la recuperación de recursos.

El bioleaching, el uso de microorganismos para extraer metales de residuos, está emergiendo como una tecnología prometedora para residuos de baja ley y complejos. Aunque sigue en las primeras etapas de adopción industrial, empresas como Boliden están pilotando el bioleaching para la recuperación de cobre y zinc de relaves y polvos de fundición. Este enfoque ofrece un menor consumo energético y una reducción en el uso de productos químicos, haciéndolo atractivo para la gestión sostenible de residuos. Se espera que la investigación y los proyectos piloto en 2025 aceleren la comercialización del bioleaching, particularmente para la recuperación de metales críticos y raros.

Mirando hacia adelante, se espera que la integración de estos procesos innovadores mejore la circularidad de los metales no ferrosos, reduzca las responsabilidades ambientales y apoye la creciente demanda de materias primas secundarias en la transición energética y la economía digital. Se espera que los líderes de la industria continúen invirtiendo en la optimización de procesos, digitalización y colaboración con proveedores de tecnología para mejorar aún más la eficiencia y escalabilidad del reciclaje de residuos metalúrgicos no ferrosos.

Jugadores Principales e Iniciativas de la Industria (e.g., umicore.com, glencore.com, icmm.com)

El sector de reciclaje de residuos metalúrgicos no ferrosos está experimentando una transformación significativa en 2025, impulsada por presiones regulatorias, escasez de recursos y el impulso global hacia modelos de economía circular. Los principales actores de la industria están invirtiendo en tecnologías avanzadas de reciclaje para recuperar metales valiosos como el cobre, níquel, zinc y metales preciosos de subproductos industriales, chatarra electrónica y catalizadores usados.

Una fuerza líder en este dominio es Umicore, una empresa de tecnología de materiales con sede en Bélgica. Umicore opera una de las instalaciones de reciclaje de metales preciosos más grandes y avanzadas del mundo, procesando una amplia gama de flujos de residuos no ferrosos, incluyendo chatarra electrónica y residuos industriales. En 2025, Umicore continúa ampliando sus capacidades de reciclaje de ciclo cerrado, enfocándose en procesos hidrometalúrgicos y pirometalúrgicos que maximizan la recuperación de metales mientras minimizan el impacto ambiental. El compromiso de la empresa con el abastecimiento y reciclaje sostenibles es central en su estrategia, con inversiones continuas en I&D para mejorar la eficiencia de los procesos y ampliar la gama de materiales recuperables.

Otro jugador importante, Glencore, es una empresa global diversificada en recursos naturales con operaciones significativas en reciclaje de metales no ferrosos. El negocio de reciclaje de Glencore procesa una variedad de materiales secundarios, incluyendo chatarra que contiene cobre y níquel, baterías y desechos electrónicos. En 2025, Glencore está ampliando su infraestructura de reciclaje, particularmente en Europa y América del Norte, para satisfacer la creciente demanda de metales reciclados en la transición energética y sectores de vehículos eléctricos. La compañía aprovecha tanto tecnologías de fundición como de refinación para extraer metales de flujos de residuos complejos, apoyando sus objetivos más amplios de sostenibilidad y descarbonización.

La colaboración en toda la industria también es evidente a través de organizaciones como el Consejo Internacional de Minería y Metales (ICMM), que reúne a importantes empresas de minería y metales para promover prácticas responsables de producción y reciclaje. En 2025, los miembros del ICMM están adoptando cada vez más tecnologías de reciclaje de primer nivel y compartiendo conocimientos para reducir residuos, bajar las emisiones de carbono y mejorar la eficiencia de recursos a lo largo de la cadena de valor de los metales no ferrosos.

Mirando hacia adelante, la perspectiva para las tecnologías de reciclaje de residuos metalúrgicos no ferrosos es robusta. Se espera que los jugadores principales continúen invirtiendo en digitalización, automatización de procesos y tecnologías de clasificación avanzadas para mejorar las tasas de recuperación y viabilidad económica. Las asociaciones estratégicas entre recicladores, fabricantes y proveedores de tecnología probablemente acelerarán la innovación y la escala, posicionando al sector como un habilitador clave de la economía circular en los próximos años.

Panorama Regulatorio y Cumplimiento Ambiental en 2025

El panorama regulatorio para las tecnologías de reciclaje de residuos metalúrgicos no ferrosos en 2025 se caracteriza por normas ambientales cada vez más estrictas y un impulso global hacia los principios de economía circular. Los gobiernos y organismos internacionales están intensificando esfuerzos para minimizar la disposición en vertederos, reducir emisiones peligrosas y promover la recuperación de recursos de subproductos industriales como escorias, polvos y catalizadores usados generados por la producción de aluminio, cobre, zinc, níquel y otros metales no ferrosos.

En la Unión Europea, la Directiva Marco de Residuos y el Plan de Acción de Economía Circular continúan impulsando el cumplimiento regulatorio, exigiendo mayores tasas de reciclaje y controles más estrictos sobre residuos peligrosos. Las directrices revisadas de la Asociación Europea del Acero (EUROFER), aunque se centran en el acero, han influido en los sectores no ferrosos al establecer estándares para las mejores técnicas disponibles (BAT) y límites de emisiones. Se espera que los criterios de fin de residuos de la UE para ciertos tipos de metales se actualicen en 2025, aclarando aún más cuándo los materiales reciclados pueden reingresar al mercado como productos en lugar de residuos.

En los Estados Unidos, la Agencia de Protección Ambiental (EPA) aplica la Ley de Conservación y Recuperación de Recursos (RCRA), que clasifica y regula residuos metalúrgicos no ferrosos peligrosos. Se anticipa que la EPA finalize nuevas reglas en 2025 que endurecerán los estándares de lixiviación y emisiones de aire para operaciones de fundición y refinación secundarias, impactando directamente a las instalaciones que procesan escorias de aluminio, polvo de fundición de cobre y residuos similares. Empresas como Alcoa Corporation y Freeport-McMoRan están adaptando activamente sus procesos de gestión de residuos y reciclaje para cumplir con estos requisitos en evolución.

China, el mayor productor y reciclador de metales no ferrosos del mundo, continúa implementando su iniciativa de “Ciudad Cero Residuos”, que incluye cuotas estrictas sobre la disposición de residuos industriales y incentivos para tecnologías de reciclaje avanzadas. Se espera que el Ministerio de Ecología y Medio Ambiente publique estándares técnicos actualizados para el reciclaje de residuos no ferrosos en 2025, enfocándose en la trazabilidad, el control de la contaminación y la eficiencia de recursos. Empresas chinas líderes como Aluminum Corporation of China (CHALCO) y China Molybdenum Co., Ltd. (CMOC) están invirtiendo en sistemas de reciclaje de ciclo cerrado y procesos hidrometalúrgicos avanzados para cumplir con estas regulaciones.

A nivel global, organismos de la industria como el Instituto Internacional del Aluminio y el Consejo Internacional de Minería y Metales están colaborando con los reguladores para armonizar estándares y promover las mejores prácticas. La perspectiva para 2025 y más allá sugiere que el cumplimiento requerirá cada vez más trazabilidad digital, monitoreo de emisiones en tiempo real y la adopción de tecnologías de reciclaje innovadoras, con marcos regulatorios evolucionando para apoyar tanto la protección ambiental como la seguridad de recursos.

Integración de la Cadena de Suministro y Estrategias de Economía Circular

La integración de las cadenas de suministro y la adopción de estrategias de economía circular están transformando rápidamente el panorama de las tecnologías de reciclaje de residuos metalúrgicos no ferrosos en 2025 y se espera que impulsen avances significativos en los próximos años. Los metales no ferrosos como el aluminio, cobre, zinc y níquel son críticos para diversas industrias, y su reciclaje es esencial para la eficiencia de recursos, la sostenibilidad ambiental y la seguridad del suministro.

Los principales productores y recicladores globales están incorporando cada vez más la circularidad en sus operaciones. Por ejemplo, Norsk Hydro, un importante productor de aluminio, ha ampliado su uso de chatarra posconsumo e invertido en tecnologías avanzadas de clasificación y fundición para aumentar el contenido reciclado en sus productos. La línea Hydro CIRCAL de la empresa, que utiliza un mínimo del 75% de chatarra reciclada posconsumo, ejemplifica el cambio hacia cadenas de suministro de ciclo cerrado y huellas de carbono reducidas.

De manera similar, Aurubis, uno de los mayores recicladores de cobre del mundo, ha integrado instalaciones de reciclaje de metales múltiples que procesan una amplia gama de flujos de residuos complejos, incluyendo chatarra electrónica y residuos industriales. Sus sitios en Hamburgo y Lünen en Alemania están a la vanguardia de la recuperación de cobre, metales preciosos y otros elementos valiosos de fuentes secundarias, apoyando tanto la resiliencia de la cadena de suministro como los objetivos ambientales.

En el sector del zinc, Nyrstar opera plantas de reciclaje avanzadas que recuperan zinc de polvo de la industria del acero y otros materiales secundarios, contribuyendo a una cadena de suministro más circular. Las instalaciones de la empresa en Europa y EE. UU. están diseñadas para procesar volúmenes crecientes de residuos no ferrosos, alineándose con presiones regulatorias y la demanda del mercado de materiales sostenibles.

La integración de tecnologías digitales también está mejorando la trazabilidad y eficiencia en el reciclaje no ferroso. Las empresas están implementando blockchain, clasificación impulsada por IA y análisis de datos en tiempo real para optimizar los flujos de material y asegurar el cumplimiento con regulaciones en evolución. Se espera que estas innovaciones se conviertan en prácticas estándar para 2027, fortaleciendo aún más el modelo de economía circular.

Mirando hacia adelante, el Pacto Verde de la Unión Europea y marcos de políticas similares en Asia y América del Norte están acelerando inversiones en infraestructura de reciclaje y integración de la cadena de suministro. Las colaboraciones industriales, como las lideradas por el Instituto Internacional del Aluminio, están fomentando prácticas óptimas y armonizando estándares a través de fronteras.

En general, los próximos años verán tecnologías de reciclaje de residuos metalúrgicos no ferrosos volverse cada vez más sofisticadas, con la integración de la cadena de suministro y estrategias de economía circular en el núcleo de la transformación de la industria. Esto no solo reducirá los impactos ambientales, sino que también mejorará la seguridad y sostenibilidad del suministro de materiales críticos.

Inversión, M&A y Tendencias de Financiamiento en Tecnologías de Reciclaje

El sector de reciclaje de residuos metalúrgicos no ferrosos está experimentando un aumento en la inversión, fusiones y adquisiciones (M&A) y actividad de financiamiento a medida que la demanda global de metales críticos se intensifica y las presiones regulatorias aumentan. En 2025, el enfoque está en escalar tecnologías de reciclaje avanzadas para aluminio, cobre, níquel, zinc y, cada vez más, metales de baterías como litio y cobalto. Esta tendencia es impulsada por la necesidad de asegurar cadenas de suministro para la transición energética y cumplir con ambiciosos objetivos de economía circular.

Principales actores de la industria están expandiendo activamente sus capacidades de reciclaje tanto a través de inversión orgánica como de adquisiciones estratégicas. Aurubis, uno de los mayores productores y recicladores de cobre de Europa, continúa invirtiendo en sus instalaciones de reciclaje de metales múltiples, con reciente asignación de capital destinada a expandir el procesamiento de chatarra electrónica y material complejo. De manera similar, Umicore está canalizando recursos significativos hacia sus operaciones de reciclaje de baterías, enfocándose en la recuperación de níquel, cobalto y litio de baterías usadas, y ha anunciado planes para aumentar su capacidad de reciclaje hidrometalúrgico en Europa.

En América del Norte, Novelis, un líder mundial en laminado de aluminio y reciclaje, está invirtiendo más de $2.5 mil millones en nuevas instalaciones de reciclaje y laminado, centradas en sistemas de ciclo cerrado para chatarra de automóviles y latas de bebidas. La estrategia de la empresa incluye asociaciones y posibles adquisiciones para asegurar materia prima y expandir su huella de reciclaje. Mientras tanto, Glencore está aprovechando su red global para integrar el procesamiento de chatarra no ferrosa, particularmente en cobre y níquel, y ha entrado en asociaciones conjuntas para desarrollar nuevas tecnologías de reciclaje.

El segmento de reciclaje de baterías está atrayendo una cantidad sustancial de capital de riesgo y financiamiento corporativo, con nuevas empresas y empresas establecidas compitiendo por comercializar procesos eficientes para la recuperación de masa negra. Boliden está ampliando la capacidad de su fundición de Rönnskär para procesar desechos electrónicos, mientras también explora asociaciones para el reciclaje de baterías de iones de litio. En Asia, empresas como JX Nippon Mining & Metals están escalando operaciones de minería urbana, invirtiendo en tecnologías avanzadas de clasificación e hidrometalurgia para recuperar metales valiosos de flujos de residuos industriales.

Mirando hacia adelante, la perspectiva para 2025 y más allá sugiere una consolidación continua a medida que las empresas buscan asegurar el acceso a materias primas secundarias y tecnologías de reciclaje propias. Se esperan que alianzas estratégicas, asociaciones intersectoriales e iniciativas de financiamiento público-privado se aceleren, particularmente en regiones con fuertes incentivos regulatorios para la circularidad y la descarbonización. Es probable que el impulso de inversión en el sector persista, respaldado por las imperativas duales de la seguridad de recursos y la gestión ambiental.

Desafíos, Riesgos y Barreras a la Adopción

La adopción de tecnologías de reciclaje de residuos metalúrgicos no ferrosos en 2025 enfrenta una compleja serie de desafíos, riesgos y barreras, a pesar de las crecientes presiones regulatorias y de mercado para mejorar la eficiencia de los recursos y reducir el impacto ambiental. Uno de los principales desafíos es la complejidad técnica asociada con el procesamiento de flujos de residuos diversos y a menudo contaminados. Los residuos metalúrgicos no ferrosos, como escorias, polvos y catalizadores usados, contienen frecuentemente una mezcla de metales valiosos (por ejemplo, cobre, níquel, zinc) junto con sustancias peligrosas, lo que requiere tecnologías avanzadas de separación y purificación. El desarrollo y escalado de tales tecnologías exigen una inversión de capital significativa y experiencia especializada, lo que puede ser prohibitivo para operadores más pequeños.

Otra barrera importante es la variabilidad en la composición de los residuos, lo que complica la estandarización de procesos de reciclaje. Por ejemplo, las propiedades químicas y físicas de las escorias de fundición o la chatarra electrónica pueden diferir ampliamente según la fuente y los métodos de procesamiento a monte. Esta variabilidad necesita sistemas de reciclaje flexibles y adaptables, aumentando los costos operativos y el riesgo técnico. Empresas como Umicore y Boliden, ambas reconocidas como líderes en el reciclaje de metales no ferrosos, han invertido fuertemente en I&D para abordar estos problemas, pero la necesidad de optimización continua de procesos sigue siendo un obstáculo significativo.

La incertidumbre regulatoria y los marcos de políticas inconsistentes a través de las regiones también plantean riesgos para la adopción de tecnología. Mientras que la Unión Europea ha implementado objetivos de reciclaje ambiciosos y esquemas de responsabilidad ampliada del productor, otras regiones se quedan atrás en establecer pautas o incentivos claros para el reciclaje de residuos no ferrosos. Este mosaico de regulaciones puede desincentivar la inversión en nueva infraestructura de reciclaje, ya que las empresas enfrentan incertidumbres sobre las condiciones del mercado a largo plazo y los requisitos de cumplimiento.

Los factores económicos complican aún más el panorama. La rentabilidad de las operaciones de reciclaje está estrechamente ligada a los precios volátiles de las materias primas para metales recuperados. Cuando los precios de los metales primarios caen, los materiales reciclados pueden volverse menos competitivos, desincentivando la inversión en tecnologías de reciclaje avanzadas. Además, los altos requisitos energéticos de ciertos procesos de reciclaje, particularmente para residuos complejos o de baja ley, pueden erosionar márgenes—especialmente en regiones con altos costos de energía o mecanismos de precios de carbono.

Finalmente, existen barreras logísticas y de cadena de suministro. La recolección, transporte y preprocesamiento de residuos metalúrgicos no ferrosos requieren infraestructura robusta y coordinación entre múltiples partes interesadas. En muchas regiones, especialmente fuera de Europa y Asia Oriental, tal infraestructura está subdesarrollada, limitando la disponibilidad de materias primas para las instalaciones de reciclaje. Empresas como Glencore y Aurubis han establecido redes globales para asegurar el suministro, pero los jugadores más pequeños a menudo luchan por alcanzar la escala necesaria.

Mirando hacia adelante, superar estos desafíos requerirá esfuerzos coordinados entre líderes de la industria, formuladores de políticas y proveedores de tecnología para desarrollar procesos estandarizados, armonizar regulaciones e invertir en infraestructura. Sin tal colaboración, la adopción generalizada de tecnologías avanzadas de reciclaje de residuos metalúrgicos no ferrosos puede seguir estando restringida a corto plazo.

Perspectivas Futuras: Oportunidades de Mercado y Recomendaciones Estratégicas

Las perspectivas futuras para las tecnologías de reciclaje de residuos metalúrgicos no ferrosos en 2025 y en los próximos años están moldeadas por el aumento de las presiones regulatorias, la escasez de recursos y el impulso global hacia modelos de economía circular. A medida que la demanda de metales críticos como el aluminio, cobre, níquel y elementos de tierras raras sigue aumentando—impulsada por sectores como vehículos eléctricos, energía renovable y electrónica—las tecnologías de reciclaje se posicionan como una necesidad y una oportunidad estratégica.

Los principales actores de la industria están escalando inversiones en procesos de reciclaje avanzados. Por ejemplo, Aurubis AG, uno de los mayores recicladores de cobre de Europa, está ampliando su capacidad de reciclaje de metales múltiples, enfocándose en flujos de residuos complejos como chatarra electrónica y residuos industriales. Los proyectos recientes de la empresa enfatizan innovaciones hidrometalúrgicas y pirometalúrgicas para maximizar la recuperación de metales y minimizar el impacto ambiental. De manera similar, Umicore está aprovechando tecnologías propias de fundición y refinación para procesar un amplio espectro de residuos no ferrosos, incluyendo baterías usadas y subproductos industriales, con un fuerte énfasis en soluciones de ciclo cerrado.

En Asia, JX Nippon Mining & Metals está avanzando en el reciclaje de cobre y metales preciosos a partir de desechos electrónicos, integrando tecnologías automáticas de clasificación y extracción de alta eficiencia. El enfoque estratégico de la empresa se alinea con las políticas nacionales de seguridad de recursos de Japón y la mayor presión regional por una gestión sostenible de materiales.

Las perspectivas para 2025-2028 están marcadas por varias tendencias:

- Integración Tecnológica: La digitalización, clasificación impulsada por IA y la identificación de materiales basada en sensores están siendo adoptadas para mejorar las tasas de recuperación y la eficiencia de los procesos. Empresas como TOMRA están suministrando sistemas de clasificación basados en sensores a recicladores, permitiendo una separación más precisa de fracciones no ferrosas.

- Política y Regulación: Se espera que el Pacto Verde de la Unión Europea y la Ley de Materias Primas Críticas incentiven aún más inversiones en reciclaje y establezcan objetivos de recuperación más altos, impactando directamente las tasas de adopción de tecnologías entre los principales recicladores.

- Asociaciones Estratégicas: Se están acelerando las colaboraciones entre fundidores, proveedores de tecnología y OEMs. Por ejemplo, Boliden se asocia con fabricantes de electrónica para asegurar materia prima y co-desarrollar soluciones de reciclaje.

- Expansión del Mercado: Las economías emergentes están invirtiendo en infraestructura de reciclaje local para reducir la dependencia de importaciones y responsabilidades ambientales, con el apoyo de proveedores globales de tecnología.

Estrategicamente, se aconseja a las empresas que inviertan en tecnologías de reciclaje modulares y escalables, persigan asociaciones intersectoriales y prioricen la I&D en innovación de procesos. El panorama competitivo favorecerá cada vez más a aquellos que puedan demostrar altas tasas de recuperación, bajas emisiones y cadenas de suministro trazables, posicionando el reciclaje de residuos metalúrgicos no ferrosos como un pilar del crecimiento industrial sostenible.

Fuentes & Referencias

- Umicore

- Boliden

- Aurubis

- Norsk Hydro

- Metso Outotec

- International Council on Mining and Metals (ICMM)

- European Steel Association (EUROFER)

- Alcoa Corporation

- Aluminum Corporation of China (CHALCO)

- China Molybdenum Co., Ltd. (CMOC)

- Nyrstar

- JX Nippon Mining & Metals