目录

- 执行摘要:主要市场驱动因素及2025展望

- 单层石墨烯合成的现状:方法与主要参与者

- 化学气相沉积(CVD)及新兴替代方法的突破

- 主要行业合作与研发倡议(2024-2025)

- 供应链与规模扩展:克服生产瓶颈

- 成本分析:价格趋势与商业化挑战

- 关键应用:电子、能源存储及其他

- 竞争格局:主要制造商与创新者的简介

- 市场预测:2030年增长预测

- 未来展望:下一代技术与战略机遇

- 来源与参考文献

执行摘要:主要市场驱动因素及2025展望

单层石墨烯合成技术在2025年正进入一个关键阶段,受到对高质量、可扩展和经济高效生产方法越来越高的工业需求驱动。该行业的主要增长动力是不断扩大的应用基础,特别是在先进电子、能源存储和下一代复合材料方面。主要市场驱动因素包括追求晶圆级均匀性、与半导体制造的集成以及对可持续、可重复的合成过程的需求。

化学气相沉积(CVD)仍然是以商业规模生产高质量单层石墨烯的主要方法。主要行业参与者如Graphenea和Grolltex正在扩大基于CVD的生产线,以满足电子、传感和光子学应用的需求。在2025年,这些公司着重于工艺创新,以提高层的均匀性和降低生产成本。例如,Graphenea实施了旨在提供用于柔性电子产品的连续薄膜的卷对卷CVD系统,而Grolltex则强调单层纯度和CMOS兼容性以便与电子产品集成。

除了CVD,替代合成方法正在获得关注。等离子体增强CVD和分子束外延正在被评估,以降低合成温度并改善对层属性的控制。2D Carbon Tech正在推进基于等离子体的技术,报告称其在通量和基板多样性方面取得了改善,目标是面向显示器和电池制造商。此外,Epigrafen正在追求对碳化硅的可扩展外延生长,以进入高频电子市场。

市场动能还受到战略合作和公私合营倡议的进一步推动。像Graphene Flagship这样的组织正在协调行业与学术界之间的联合努力,以标准化合成协议并确保质量保证。这些合作促进了实验室规模突破到强大的工业过程的转变。

展望未来,直到2025年及未来几年,单层石墨烯合成技术的展望乐观。主要趋势包括大面积无缺陷石墨烯薄膜的商业化、与半导体工艺的集成,以及在传感器和柔性显示等大众市场应用中的日益采用。对工艺规模化和质量控制的持续投资,在日益扩大的供应商和最终用户生态系统的支持下,预计将支撑强劲的市场增长和技术多样化。

单层石墨烯合成的现状:方法与主要参与者

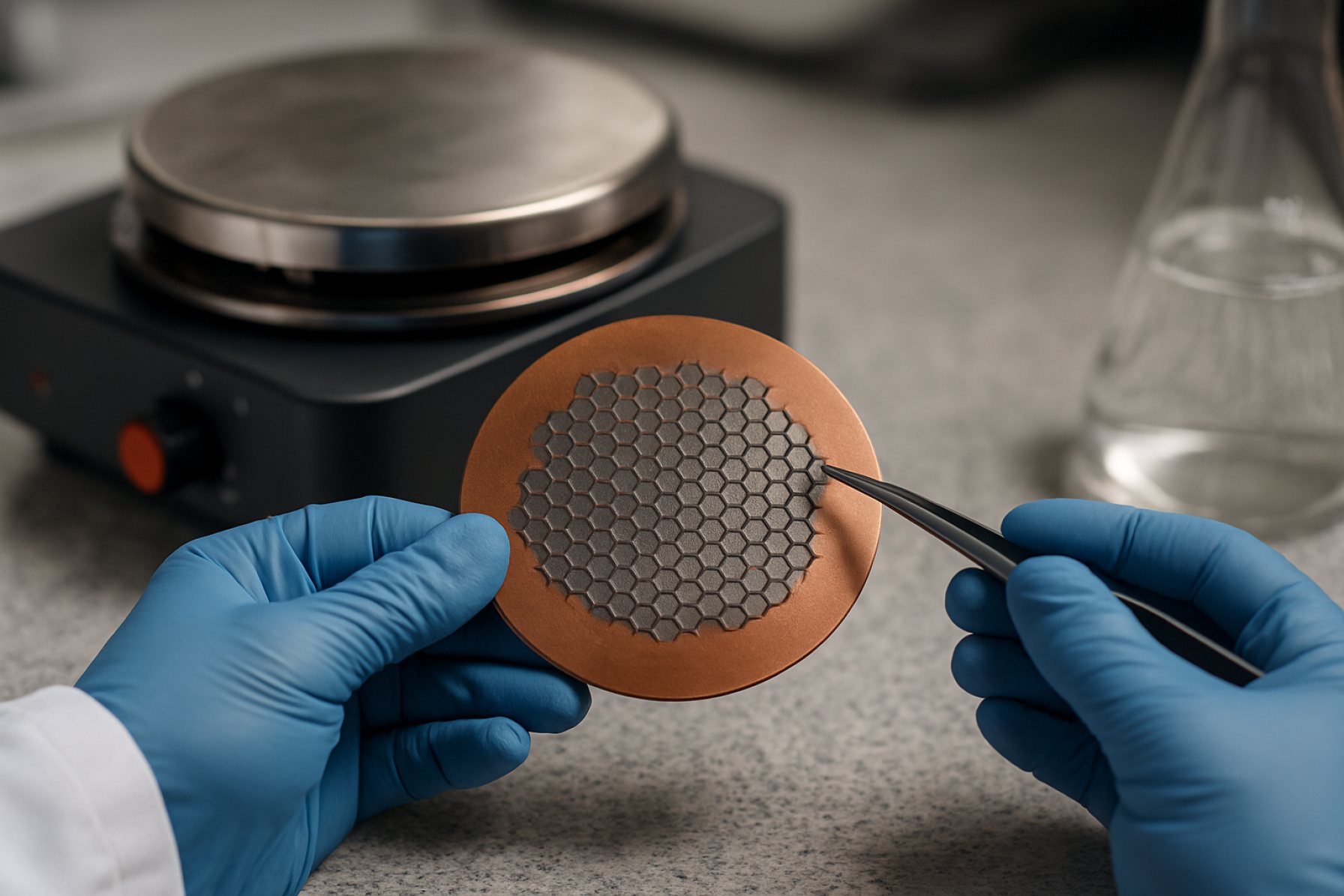

截至2025年,单层石墨烯合成技术已显著进展,化学气相沉积(CVD)已成为在工业规模上生产高质量单层石墨烯的最可靠和可扩展的方法。CVD工艺通常使用铜或镍等基板,允许生长具有特定厚度和晶体结构的大面积石墨烯薄膜。本领域的主要参与者已报告在通量、均匀性和转移技术方面的持续改进,以满足电子、光子和先进材料行业的需求。

在众多知名公司中,Graphenea开发了专有的CVD生长工艺,生产具有高载流子迁移率和低缺陷密度的单层石墨烯薄膜,满足半导体和传感器应用的关键需求。他们2024年的产品线包括在多种基板上制造的晶圆级单层石墨烯,并进行持续的工艺优化,目标是更大格式和改善的转移产率。

另一家技术领导者,2D Carbon (Changzhou) Tech Inc.,专注于卷对卷CVD石墨烯生产,实现适合于柔性电子和透明导电薄膜的米级连续合成。他们在反应器设计和基板处理方面的进展,为2025年的生产速度和成本效率设定了新的基准。

替代合成方法,例如等离子体增强CVD(PECVD)、分子束外延(MBE)和在碳化硅(SiC)上的外延生长,仍在针对特定高性能或小众应用进行精细化。Graphene Platform Corporation提供通过CVD和MBE生产的单层石墨烯,旨在研究和原型试验,突出根据最终使用要求而提供的多样化方法。

像Directa Plus这样的垂直整合公司在投资混合技术,结合CVD与后合成处理,以调整表面化学和电子性能,进一步扩大单层石墨烯的应用空间。此外,像Graphene Flagship这样的组织正在支持协作试点线路和工业规模演示,以加速商业化进程。

展望未来,近期的展望包括进一步扩大CVD反应器的规模、实现石墨烯转移过程的自动化,以及与半导体晶圆的集成,多个制造商宣布计划在2026年前推出12英寸晶圆单层石墨烯生产线。这些努力共同致力于缩小实验室规模合成与大众市场采用之间的差距,使单层石墨烯成为下一代技术的基础材料。

化学气相沉积(CVD)及新兴替代方法的突破

单层石墨烯合成的领域在2025年正经历重要的进展,化学气相沉积(CVD)保持其作为主导工业规模方法的地位,同时替代技术也在迅速成熟。CVD工艺,特别是在铜基板上,依然能够生产高质量、大面积的单层石墨烯,适用于电子、传感器和先进复合材料。主要行业参与者如Graphenea和Graphene Technologies在过去一年中扩展了生产线,利用优化的低压和常压CVD过程,能够在300 mm的晶圆上实现单层覆盖,这是半导体集成的关键规模。

最近的突破集中在工艺控制、基板工程和后处理转移方法上。例如,Graphenea报告称,在连续的卷对卷CVD中,均匀性得到了改善,并在转移过程中减少了污染,解决了设备级石墨烯的长期瓶颈。与此同时,2D Carbon Tech展示了铜箔工程,最小化了晶粒边界,从而提高了载流子迁移率并降低了单层薄膜的缺陷密度。

CVD的替代方法也显示出在可扩展性和成本效益方面的前景。等离子体增强CVD(PECVD)正在由如Directa Plus等公司商业化,使其能够在较低温度下合成,兼容柔性基板,为可穿戴电子和透明导体打开了新的应用。此外,金属有机CVD(MOCVD)和远程外延生长正在从试点线走向早期生产,以Grolltex为例,该公司最近扩大了其单层石墨烯的产量,以支持能源存储和生物传感器市场。

展望未来,行业预计将进一步整合人工智能和机器学习,以实时优化过程参数,这一举措由Graphenea的智能制造倡议领先。预计未来几年将首次出现采用单层CVD石墨烯的商业设备,应用于显示器、光子学和微电机系统(MEMS),这一切是由于在可重复性和成本减少方面的改善。随着技术供应商与最终用户之间的持续投资与合作,单层石墨烯合成技术有望从专门的研究材料过渡为主流电子和先进材料市场的基础组件。

主要行业合作与研发倡议(2024-2025)

2024年至2025年期间,单层石墨烯合成技术的行业合作与研发(R&D)倡议正在显著增加。该领域的主要参与者正在投资于可扩展的高质量生产方法,重点是化学气相沉积(CVD)和新颖的混合方法。

在2024年底,Graphenea,作为领先的欧洲石墨烯生产商,宣布了与多家学术合作伙伴的协作项目,旨在扩大卷对卷CVD合成在铜箔上的应用。该倡议旨在优化通量和均匀性,目标是电子和传感器市场,其中晶圆级单层一致性至关重要。同样,AMG Graphite与德国技术研究机构扩大了其研发合作,专注于将实验室规模的CVD方法转移到试点生产线,预计将在2025年初获得成果。

在亚洲,Nippon Graphite Industries, Ltd. 与 三菱化学集团宣布联合研究,旨在改进CVD生长的催化剂基板。他们2025年的路线图包括部署专有基板处理,以增强单层域的大小并减少缺陷密度,这对下一代光电和量子设备至关重要。

北美参与者也在采取大胆的举措。Universal Matter Inc.与加拿大和美国的大学合作,商业化其“闪烁石墨烯”工艺,据称该过程可以在较低的能源成本下提供单层石墨烯。该公司的试点工厂预计在2025年完成,将允许与传统CVD工艺的直接对比。

此外,跨行业联盟正在形成,以应对下游整合挑战。三星电子正在与材料供应商和半导体代工厂合作,将单层石墨烯集成到晶体管通道中,作为其二维材料研发计划的一部分。该联合努力利用CVD合成和转移技术的进展,预计到2025年底将推出原型CMOS设备。

总体而言,未来几年预计将在工业规模、无缺陷单层石墨烯的生产方面加快进展,这得益于多方合作和扩展的研发生态系统。这些努力为石墨烯在电子、光子和先进复合材料中的应用奠定了基础。

供应链与规模扩展:克服生产瓶颈

单层石墨烯合成技术的扩大规模是2025年及近期未来石墨烯基应用商业化的核心挑战。化学气相沉积(CVD)在铜上的应用仍然是生产大面积、高质量单层石墨烯的主要方法。像Graphenea和2D Carbon (Changzhou) Tech等公司已建立了能够提供晶圆和卷对卷产品的CVD生产线,但在持续的晶圆级均匀性和在转移与集成过程中减少缺陷方面仍存在瓶颈。

关键的供应链挑战源于基板质量、反应器可扩展性和单层生长的可重复性。从实验室规模(厘米级)转变到商业晶圆尺寸(200 mm及以上)需要先进的反应器工程和过程监测。2D Carbon (Changzhou) Tech报告称其实现了持续的卷对卷生产,能够生产米级石墨烯薄膜,但在大面积上维持单层的完整性仍然不是一项简单的任务。同样,Graphenea在铜箔和SiO2/Si晶圆上提供高质量单层石墨烯,但其生产能力仍以每年数千个晶圆为计,这表明需求预测与当前产量之间存在差距。

新兴方法旨在解决这些扩大规模的限制。直接在绝缘基板上生长石墨烯——由如IBM等组织首创——可能消除转移过程,从而减少污染并提高器件产量。此外,像Advanced Graphene Products这样的公司正在开发专有的CVD反应器设计,以提高工业客户的通量和均匀性。自动化和在线测量正在被整合,以提升整个供应链的可重复性和可追溯性。

展望未来,未来几年可能会在生产通量和质量方面取得进展,这得益于电子、能源存储和复合材料领域的投资。设备制造商、材料供应商和最终用户之间的战略合作正在加速合成参数和下游整合技术的优化。随着像Graphene Flagship这样的监管机构和国际标准组织继续为特性鉴定设定标准,行业保证一致的单层石墨烯供应的能力预计将得到改善。尽管如此,缩小试点和全规模制造之间的差距仍需要在反应器设计、基板工程和过程控制方面的持续创新。

成本分析:价格趋势与商业化挑战

随着行业朝着2025年不断成熟,单层石墨烯合成技术在定价和商业化策略方面经历了显著变化。单层石墨烯的成本仍然是影响其在电子、能源存储和先进材料中广泛采用的关键因素。化学气相沉积(CVD)主导商业规模生产,像Graphenea和2D Carbon (Changzhou) Tech Inc.等关键参与者正在利用可扩展的CVD工艺,提供高质量、大面积的单层石墨烯薄膜。尽管技术有所进步,目前通过CVD生产的单层石墨烯价格范围从几美元到几十美元每平方厘米,具体取决于基板、纯度和订单规模。

降低生产成本的努力集中在优化催化剂基板、回收铜箔和提高工艺通量。例如,Graphenea报告称其在卷对卷CVD方面取得了渐进式进展,目标是实现连续生产和降低劳动力成本。同样,Directa Plus S.p.A.在模块化反应器设计和后合成纯化步骤方面进行了投资,以提高产量和一致性,这对商业可行性至关重要。

然而,商业化上仍存在若干挑战。主要瓶颈仍然是大规模合成均匀、无缺陷的单层石墨烯。即便是薄膜厚度或域边界的微小变化都可能影响电子和机械性能,阻碍设备集成。此外,基板转移过程——对大多数最终应用至关重要——增加了复杂性和成本。AMG Advanced Metallurgical Group N.V.和Graphene Square Inc.正在积极开发自动转移和图案化技术,以减轻这些问题,但工业规模的可靠性仍是一个近期目标。

从市场角度来看,预计未来几年随着生产效率的提高和柔性电子、biosensors等领域需求的增加,价格将会下降。像Graphenea这样的公司预计随着其设施向更高的自动化和更大生产量转型,成本将逐渐降低。尽管如此,单层与多层(或还原石墨氧化物)石墨烯之间的价格差距仍然较大,多层产品的价格往往仅为单层的几分之一,因此限制了单层在价格敏感应用中的采用。

总之,虽然实现具有成本竞争力的大面积单层石墨烯的路径依然具有挑战,但主要制造商的持续工艺创新和规模投资可能在未来几年内带来逐步的价格下降和材料质量的改善,为更广泛的商业应用铺平道路。

关键应用:电子、能源存储及其他

截至2025年,单层石墨烯的商业和研究需求继续推动合成技术的创新。高质量、大面积的单层石墨烯对下一代电子、先进能源存储以及新兴应用如生物传感器和光电设备至关重要。在可扩展技术中,化学气相沉积(CVD)仍然是行业标准,逐渐的改进主要集中在均匀性、产量和基板兼容性上。

领先供应商的最新进展重点在于优化CVD工艺,以最小化缺陷并增加晶圆尺寸。例如,Graphenea提供在铜和绝缘基板上的单层CVD石墨烯,片尺寸现在已达到300 mm,支持与半导体厂的集成。同样,2D Carbon (Changzhou) Tech Inc.已实现其卷对卷CVD线的自动化,推动电子和电池制造商的产量和一致性。

在2025年,除了铜基板之外,正在获得关注的替代材料以支持直转移和设备集成。三星电子已演示了在绝缘基板上直接生长单层石墨烯的CVD过程,从而减少了传统转移方法带来的污染和损伤,这对商业电子应用是一个关键步骤。

等离子体增强CVD(PECVD)和低温CVD正在改进,以便在柔性和热敏基板上合成,扩大了在柔性电子和可穿戴设备中的应用。像Grolltex这样的公司正在商业化在较低温度下生长的石墨烯,以满足新兴的可穿戴传感器市场。

除了CVD之外,在碳化硅(SiC)上的外延生长正被探索,其潜力在于提供适合高频电子的高迁移率单层石墨烯。Graphensic AB继续提供外延石墨烯晶圆,面向研究人员和专业设备制造商。

展望未来,工业参与者预计将进一步扩大连续生产系统和数字过程控制的规模,努力降低成本和环境影响。未来几年有望看到更强大的供应链和质量标准,推动合成技术提供者与最终用户之间的合作。这些发展预计将加速单层石墨烯在先进电子、能源存储等领域的应用。

竞争格局:主要制造商与创新者的简介

截至2025年,单层石墨烯合成技术的竞争格局特点是关键工业参与者的整合,以及推动可扩展和高质量生产边界的创新者的生机勃勃的生态系统。领先公司正在利用先进的化学气相沉积(CVD)、等离子体增强CVD和新颖的基板工程,实现一致的晶圆级单层石墨烯,具备最小缺陷和高载流子迁移率。

作为该领域的领导者,Graphenea继续扩展其CVD生长的单层石墨烯产品,目标面向工业合作伙伴和研究机构。他们在高均匀性薄膜的交付能力,使其成为电子和传感器应用的首选供应商,基板尺寸可达到8英寸。Graphenea在工艺标准化上的集中努力已导致提高的产量和可重复性,解决了石墨烯商业化中的长期挑战。

在亚洲,SixCarbon Technology在扩大卷对卷CVD方法方面取得了显著进展,据称已实现单层石墨烯薄膜的连续生产,长度超过1米。这一能力对柔性电子和透明导电膜至关重要,因为在这些领域需要大面积的均匀性。他们的专有工艺优化降低了缺陷密度并改善了电子性能,从而加速了商业化努力。

在美国,Grolltex因其专利的直接在铜箔上生产单层石墨烯而受到关注,随后将其转移到各种基板上。他们对电子级材料和自动转移工艺的关注,旨在满足半导体和光子行业日益增长的需求。到2025年初,Grolltex已扩大其生产能力,并与设备制造商建立战略合作,以将单层石墨烯集成到下一代组件中。

协同研究和行业联盟也发挥了关键作用。Graphene Flagship联盟继续推动欧洲行业领导者和学术团体之间的联合项目,加快单层石墨烯合成突破转化为商业产品的过程。他们的试点线和演示项目专注于质量控制、规模扩大和新应用开发。

展望未来,预计未来几年将进一步在成本效率、工艺可扩展性和集成兼容性方面取得进展,尤其是随着柔性显示器、先进传感器和能源存储等领域的需求上升。竞争优势可能会转向能够展示强大供应链、一致产品质量及为特定最终用途定制石墨烯特性的公司。

市场预测:2030年增长预测

单层石墨烯合成技术的全球市场预计在2030年前将实现强劲增长,受到电子、能源存储和先进涂层等领域需求上升的支持。到2025年,化学气相沉积(CVD)和卷对卷(R2R)工艺的进步使得更高的通量和更好的质量成为可能,解决了先前的可扩展性和均匀性瓶颈。

主要行业参与者在应对不断增加的商业订单方面扩大了生产能力。例如,Graphenea继续增强其CVD单层石墨烯生产线,目标涵盖从传感器到量子设备的多个领域。同样,Directa Plus在可扩展生产方法上进行了投资,专注于环保合成及其在工业应用中的集成。

持续改善的过程控制和基板兼容性预计将降低生产成本,使单层石墨烯更易于实现大众市场应用。Grolltex在其R2R石墨烯合成方面取得了进展,旨在为电子和光子领域提供晶圆级单层薄膜。这些能力支持了对高质量单层石墨烯市场预计将以双位数的复合年增长率(CAGR)增长至2030年的预测,因为在灵活显示器、电池和过滤材料等新应用领域的商业化达成。

公私合作和对试点规模设施的增加投资也在加速从实验室到工业的技术转移。例如,Graphene Flagship这一主要的泛欧洲倡议,正在积极支持合成技术的规模扩大和标准化质量指标的建立,后者对广泛采用至关重要。

展望未来,单层石墨烯合成技术的前景依然乐观。未来几年,预计将进一步在连续制造、缺陷最小化和与半导体制造的集成方面取得突破。到2030年,成熟的合成平台、新的最终用途案例的拓展和支持性监管环境的融合将推动全球市场的估值达到数十亿美元,其中亚洲、欧洲和北美是主要的增长区域。

未来展望:下一代技术与战略机遇

单层石墨烯合成技术正接近2025年的关键阶段,生产方法的可扩展性、高质量和经济效益趋势愈加明显。化学气相沉积(CVD)仍然是主导的商业方法,但最近的进展则显示在通量和质量控制方面有显著改进。像Graphenea和2D Carbon (Changzhou) Tech已经实施的CVD工艺,常规产生在300 mm晶圆上具有均匀性的单层薄膜,解决了长期以来的可扩展性挑战。在2024年,Graphenea宣布对其连续卷对卷CVD线进行升级,预测降低缺陷密度并提高电子和传感器市场的可重复性。

在绝缘基板上直接生长——绕过金属催化剂和转移步骤的需求——作为下一代方法获得了动力。AMSC Insulators和Oxford Instruments正在积极开发等离子体增强CVD(PECVD)和远程外延解决方案,这些方法承诺减少污染并与硅CMOS工作流程集成。2025年初的试点结果表明,这些方法能够实现接近剥离石墨烯的迁移率的单层覆盖,这是设备级材料的关键指标。

其他有前景的方法包括分子束外延(MBE),通过西门子与学术合作伙伴的合作正在提高其工业可行性,以及从如Directa Plus等公司进行的可扩展液相剥离,尽管后者目前产生主导的多层分散液。与此同时,NovaCentrix正在试点针对快速原型制作和增材制造应用的柔性基板上的激光诱导石墨烯形成。

从战略角度来看,未来几年将会看到石墨烯生产商与半导体、光子学和能源存储最终用户之间的合作开发增加。Lam Research正在探索的“现场”或“工具集成”的石墨烯生长,可能实现直接设备制造——消除昂贵的转移过程。行业联盟如Graphene Flagship,也正在资助试点线,以填补实验室规模创新与可靠晶圆规模供应之间的差距。

总体而言,单层石墨烯合成的前景乐观,预计2025年的试点规模突破将在2027-2028年之间转化为商业应用,尤其是对需要电子级、大面积薄膜的应用领域。

来源与参考文献

- Grolltex

- Graphene Flagship

- Graphene Platform Corporation

- Directa Plus

- AMG Graphite

- 三菱化学集团

- Universal Matter Inc.

- IBM

- Advanced Graphene Products

- Graphensic AB

- SixCarbon Technology

- AMSC Insulators

- Oxford Instruments

- 西门子